Em comparação com as máquinas-ferramentas tradicionais, as máquinas-ferramenta CNC têm as seguintes características e diferenças.

Controle numérico computadorizado - a usinagem revolucionou a fabricação. As máquinas CNC geralmente substituem os equipamentos necessários para o trabalho. Os fabricantes geralmente empregam a máquina CNC para fins de produção.

Projetado para produzir grandes quantidades, oferece capacidade de produção rápida e eficaz, que pode produzir produtos normalmente produzidos por máquinas de modelagem, retificadoras de torno central, roteadores e moinhos verticais. Os controles numéricos computadorizados fornecem vantagens financeiras adicionais, bem como vantagens de produção em contraste com os métodos convencionais.

A precisão de uma máquina é incomparável e sua precisão pode ser duplicada em muitos casos. Então, é a principal qualidade do produto.

A precisão da máquina deve começar a ser esperada apenas se os componentes forem produzidos com precisão. As máquinas CNC podem atender a essas necessidades, além de garantir alta precisão nos processos de fabricação.

É altamente flexível processar peças em máquinas-ferramenta CNC, que depende principalmente do programa de processamento. É diferente das máquinas-ferramentas comuns. Ele não precisa de máquinas-ferramentas CNC para fabricar máquinas-ferramentas CNC, substituir muitos moldes e acessórios e não precisa reajustar a máquina-ferramenta com frequência.

Portanto, as máquinas-ferramenta CNC são adequadas para ocasiões em que as peças processadas são frequentemente substituídas, adequadas para produção de peças únicas, pequenos lotes e desenvolvimento de novos produtos, encurtando assim o ciclo de preparação da produção e economizando muitos custos de equipamentos de processo.

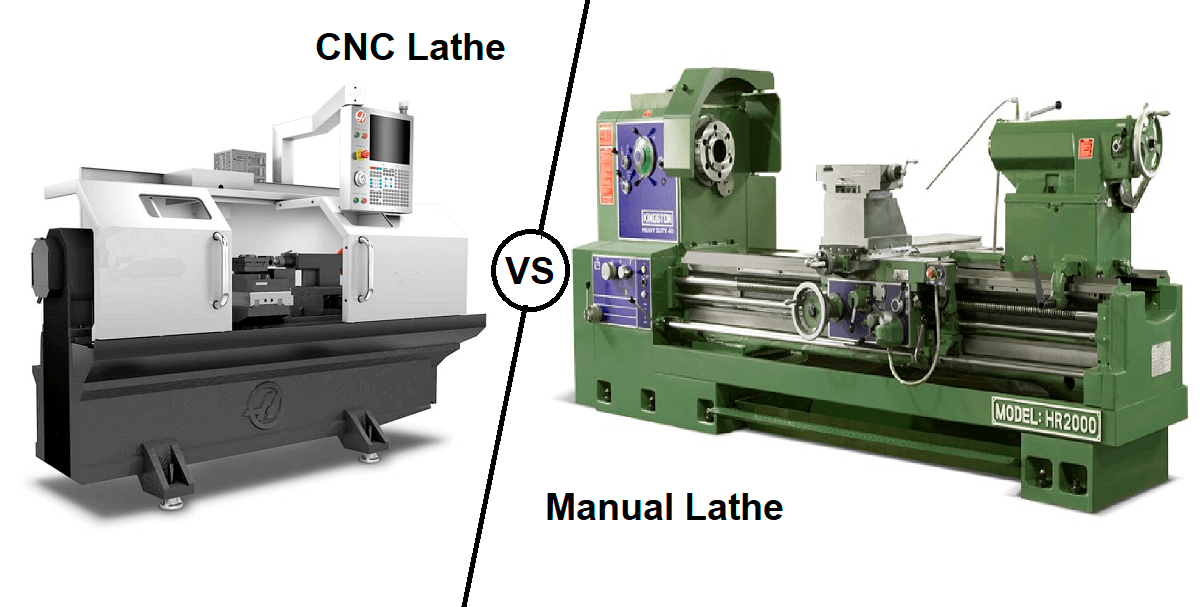

Começando em usinagem CNC com menos experiência e ainda produzindo com alta qualidade. Os produtos podem ser facilmente replicados milhares de vezes A usinagem convencional funciona bem quando você precisa fazer uma única peça personalizada.

Se você tem altas cotas de produção onde precisa cortar a mesma peça muitas vezes, usinagem CNC Faz mais sentido.

O maquinário CNC permite que você programe suas máquinas para fazer o mesmo corte repetidamente. As máquinas convencionais precisam da ajuda de um operador experiente para fazer peças semelhantes. E mesmo assim, ainda existem pequenas diferenças entre as partes. Menos mão de obra é necessária para operar máquinas CNC

A precisão de usinagem das máquinas-ferramenta CNC geralmente pode atingir 0,05-0,1MM. As máquinas-ferramenta CNC são controladas na forma de sinais digitais.

Cada vez que o dispositivo CNC emite um sinal de pulso, as partes móveis da máquina-ferramenta movem um pulso equivalente (geralmente 0,0O1MM), e o erro médio de folga e passo do parafuso da corrente de transmissão de alimentação da máquina-ferramenta pode ser compensado pelo dispositivo de controle numérico. Portanto, a precisão de posicionamento da máquina-ferramenta de controle numérico é relativamente alta.

O mesmo lote de peças é processado, na mesma máquina-ferramenta, sob as mesmas condições de processamento, usando o mesmo dispositivo e programa de processamento, a trajetória da ferramenta é exatamente a mesma, a consistência das peças é boa e a qualidade é estável.

Depois que os parâmetros e especificações do projeto são inseridos em uma máquina CNC, ela executa consistentemente grandes quantidades e oferece escalabilidade flexível.

As máquinas-ferramenta CNC podem efetivamente reduzir o tempo de processamento e o tempo auxiliar das peças. O centro de usinagem de ligação de cinco eixos da velocidade do fuso da máquina-ferramenta CNC e a faixa da taxa de avanço é grande, permitindo que a máquina-ferramenta execute um corte poderoso com uma grande quantidade de corte. As máquinas-ferramenta CNC estão entrando na era da usinagem de alta velocidade.

O rápido movimento e posicionamento das peças móveis das máquinas-ferramenta CNC e o processamento de corte de alta velocidade melhoraram muito a produtividade.

Além disso, é usado em conjunto com o magazine de ferramentas do centro de usinagem para realizar o processamento contínuo de vários processos em uma máquina-ferramenta, reduzindo o tempo de retorno entre os processos de produtos semi-acabados e melhorando a produtividade.

A usinagem CNC requer menos reparos e menos mão de obra de pelo menos 50%.

O operador usou réguas e medidores especiais embutidos nas alavancas de controle para maior precisão. Vantagens da segurança do trabalhador de usinagem CNC O operador da máquina CNC está protegido contra quaisquer peças afiadas por trás de uma construção protetora.

O operador pode ver o que está acontecendo na máquina-ferramenta através do vidro. O operador não precisa necessariamente se aproximar do fuso ou da fresadora. O operador não precisa se aproximar dos fluidos refrigerantes.

Alguns fluidos são perigosos para a assistência médica e as indústrias militar e aeroespacial exigem peças de precisão, e suas tolerâncias devem ser rigorosas de +/- 0,0005 mm, o que é difícil de obter com a usinagem tradicional.

As principais diferenças entre usinagem manual e CNC são os requisitos de tempo. Como o processo de usinagem CNC é automatizado, pode ser possível operar várias unidades de usinagem ao mesmo tempo. Os processos manuais requerem um trabalhador treinado que possa operar todas as máquinas.

Peças usinadas em CNC permitem operações mais rápidas e custos mais baixos. No entanto, tanto a usinagem quanto a usinagem manual oferecem vantagens distintas.

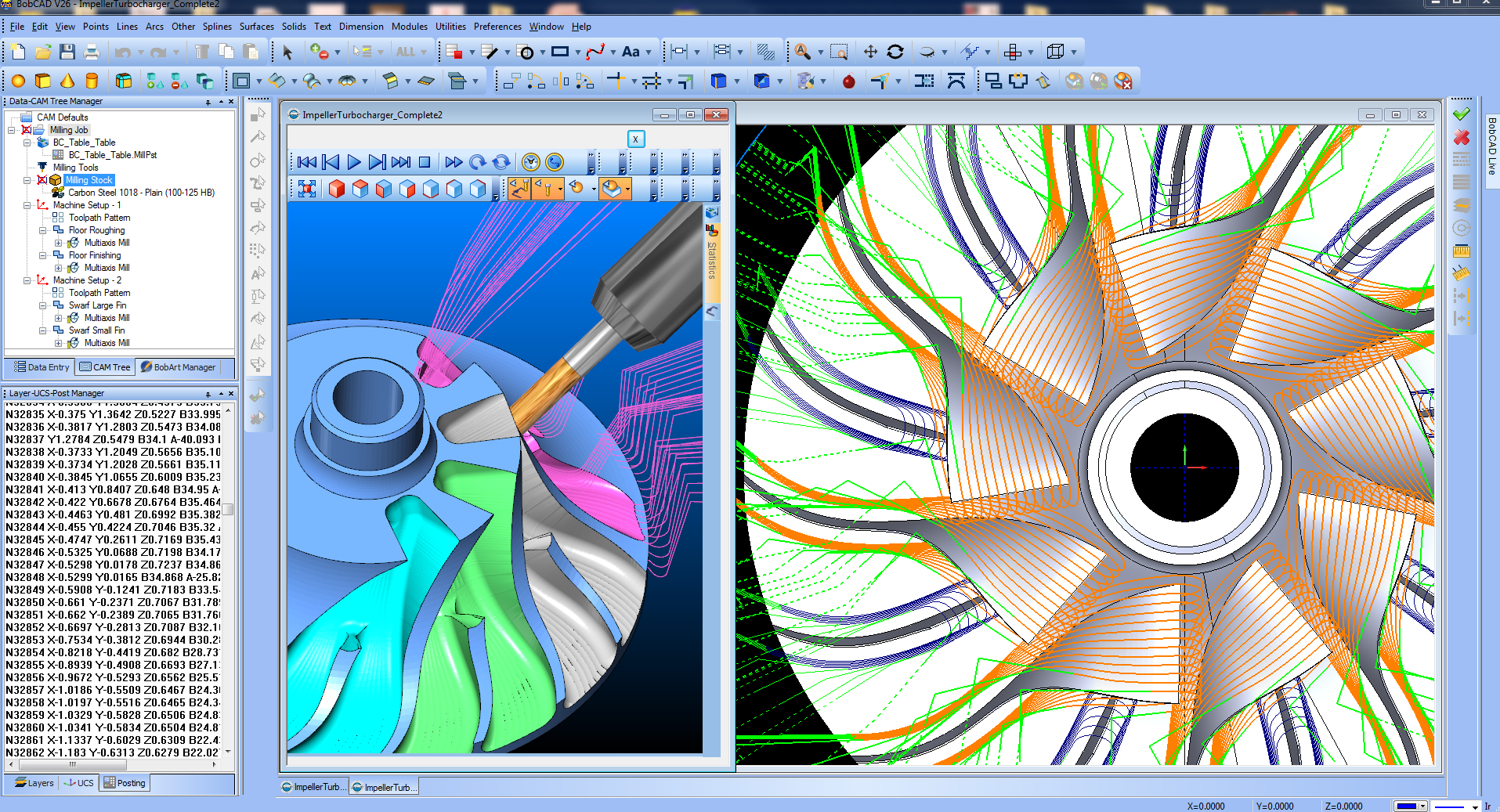

Quando usadas em conjunto com software de design avançado, as máquinas CNC criam saídas que não podem ser replicadas por máquinas manuais. Mesmo os engenheiros mais talentosos não podem usar máquinas convencionais até o nível das máquinas CNC por causa do software avançado que usam. Essas máquinas podem produzir qualquer tamanho, forma ou textura necessária.

As máquinas CNC criam saídas que não podem ser reproduzidas por máquinas manuais quando usadas em conjunto com software de design avançado. As máquinas podem produzir uma variedade de tamanhos, texturas e formas.

As máquinas CNC executam consistentemente as quantidades desejadas e oferecem escalabilidade flexível assim que você insere os parâmetros e especificações do projeto.

As máquinas CNC oferecem resultados rápidos, simplificando o atendimento de altas demandas. Funcionam dia e noite.

Depois que a máquina-ferramenta CNC é ajustada antes do processamento, o programa é inserido e iniciado, e a máquina-ferramenta pode processar automática e continuamente até que o processamento seja concluído.

O que o operador tem a fazer é apenas programar, editar, carregar e descarregar peças, preparar ferramentas, observar o estado da usinagem, inspecionar peças, etc.

A intensidade do trabalho é significativamente reduzida e o trabalho do operador da máquina-ferramenta tende a ser trabalho intelectual. Além disso, as máquinas-ferramentas são geralmente combinadas, o que é limpo e seguro.

Utilizando o processamento de modernas máquinas-ferramenta CNC para gerenciamento de produção, o tempo de processamento pode ser estimado com precisão com antecedência, as ferramentas e acessórios usados podem ser padronizados, gerenciamento modernizado e a padronização das informações de processamento é fácil de alcançar.

Ele foi integrado ao projeto e fabricação auxiliados por computador (CAD/CAM) é organicamente combinado e é a base da moderna tecnologia de fabricação integrada.

Os custos de usinagem tradicionais são mínimos e podem ser usados para pequenos lotes de projetos. As máquinas CNC são usadas para fabricar grandes quantidades, mas podem ser usadas de forma não lucrativa para projetos comparativamente pequenos.

A automação da usinagem CNC é necessária com um arquivo digital com um manual de instruções de recorte. Os processos de fabricação de máquinas CNC, portanto, exigem vários instrumentos e engenheiros e máquinas para desenvolver ferramentas digitais para interface com máquinas CNC.

Esta máquina pode ser facilmente controlada por meio de um aplicativo de instruções digitais e o projeto começa no software de computador (CAD). O modelo 3D gerado por computador determina as dimensões necessárias para a peça final.

Como o CADCAM está incluído em vários programas de software, isso permite que a produção de programas semelhantes continue.