Como escolher o sistema de controle CNC certo

Selecionar o sistema de controle adequado é uma das escolhas mais importantes ao comprar uma nova máquina CNC. O sistema de controle guia os movimentos e operações da máquina. Portanto, fazer a opção apropriada pode influenciar significativamente o desempenho, a funcionalidade, a confiabilidade e os custos de propriedade da máquina. No entanto, escolher o sistema de controle ideal para suas necessidades pode ser um desafio, dada a ampla gama de soluções oferecidas por vários fabricantes.

Devido à sua aplicação e restrições financeiras, este guia visa fornecer aos compradores de máquinas e outros leitores interessados o conhecimento necessário para fazer o melhor sistema de controle CNC decisão. Com uma escolha bem informada, a produtividade e o sucesso de suas máquinas CNC podem aumentar por anos. Agora, vamos conferir!

Sistema de controle CNC - controlador CNC

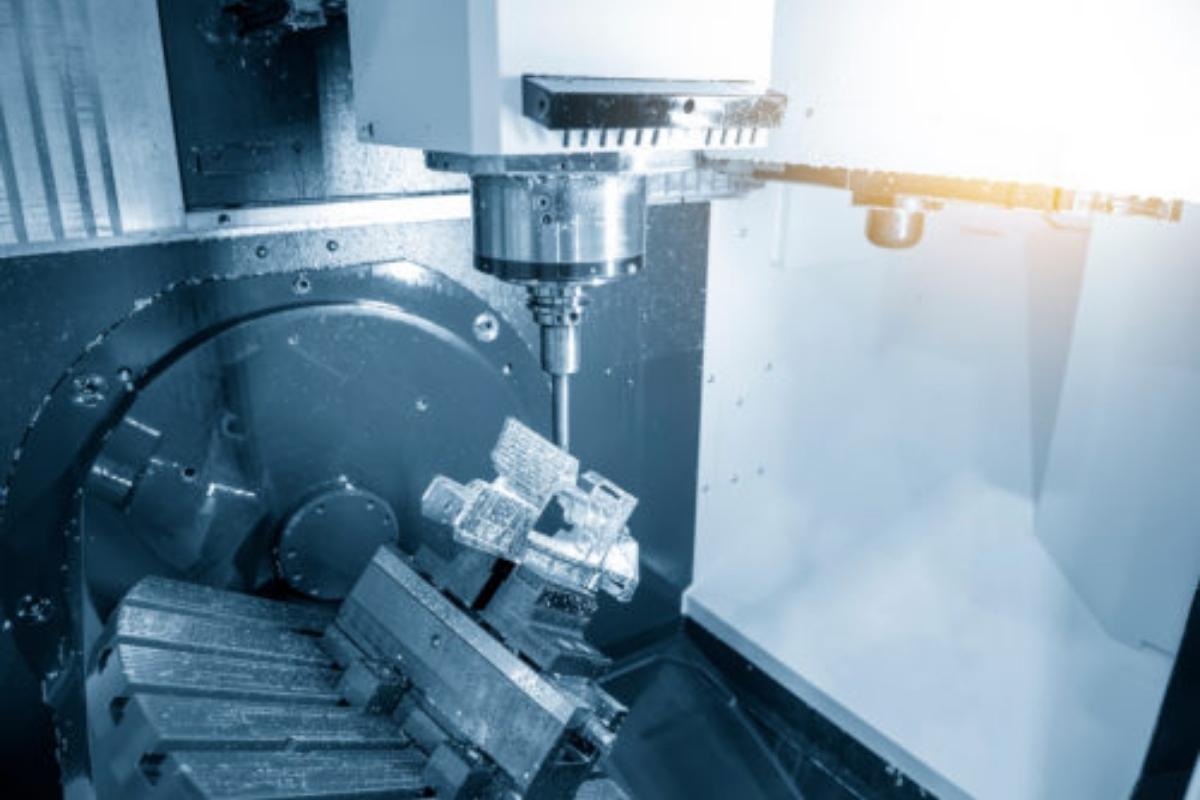

Um sistema de controle CNC, também conhecido como controlador CNC, é o coração e o cérebro de uma máquina de controle numérico computadorizado (CNC). É responsável por interpretar instruções, convertendo-as em movimentos precisos e coordenando várias funções da máquina para executar operações de usinagem com precisão e eficiência.

Em essência, o sistema de controle CNC traduz as instruções de usinagem desejadas em movimentos físicos e ações da máquina. Ele permite que a máquina corte, frese, fure, dobre e execute outras tarefas automatizadas de fabricação com precisão e repetição.

Sistema básico de controle CNC

Os principais componentes de um sistema de controle CNC são:

● Processador/Controlador: Este é o "cérebro" que interpreta e executa os programas de código G. Ele contém o microprocessador, a memória, a lógica de programação e os componentes eletrônicos para controlar a máquina.

● Amplificadores e drivers: Esses componentes eletrônicos de potência geram os sinais elétricos para controlar motores e atuadores com base em comandos da CPU. Eles amplificam pequenos sinais de controle para fornecer energia suficiente.

● Motores e atuadores: Motores lineares ou atuadores acionados por parafuso esférico que movem e posicionam fisicamente os eixos da máquina com base nos sinais de controle dos amplificadores.

● Dispositivos de feedback: Sensores que fornecem feedback ao sistema de controle sobre a posição e os movimentos reais da máquina. Isso inclui encoders, balanças, interruptores de limite, sondas, etc.

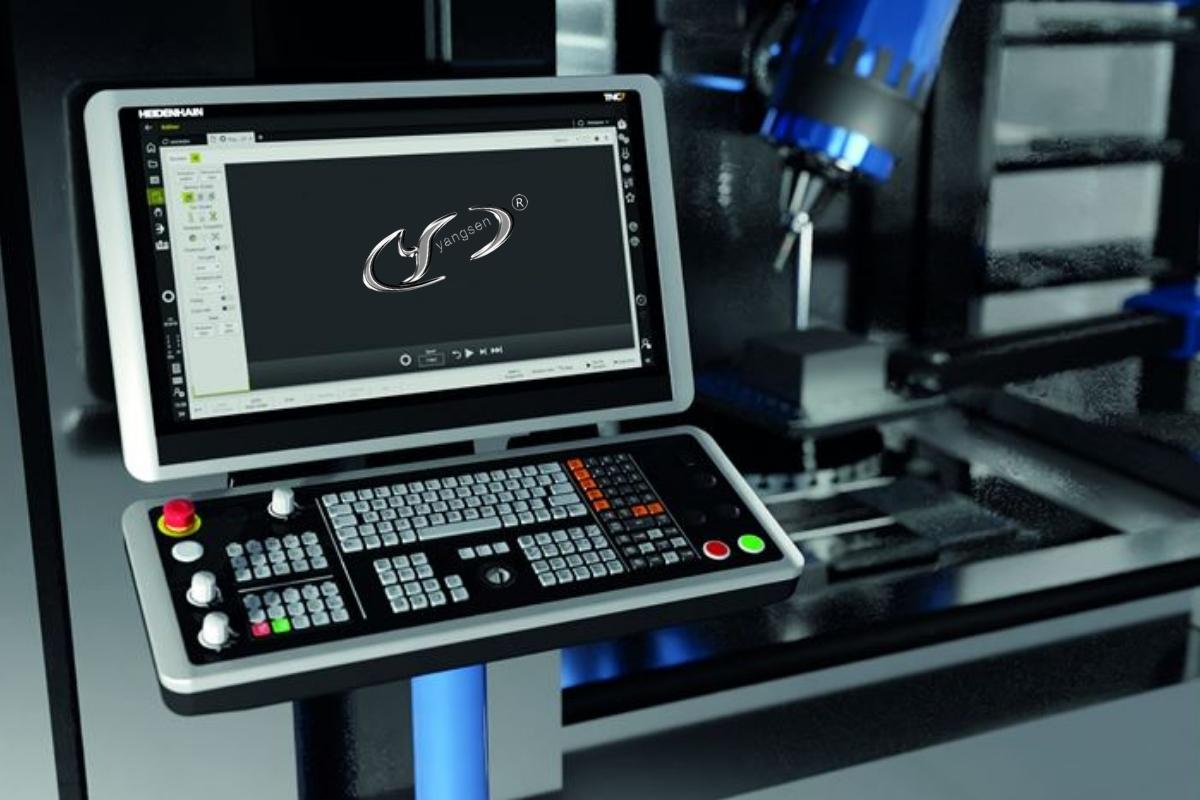

● Interface de operador: O visor do painel, os botões e os dispositivos de entrada que os operadores usam para controlar a máquina. Isso inclui manípulos de jog, teclas de programação e uma tela para visualizar status, parâmetros e programas.

● Memória: O sistema de controle precisa de espaço de armazenamento para programas de código G, tabelas de ferramentas, parâmetros e outros dados. As opções de memória incluem RAM, memória flash e discos rígidos.

● Interfaces de comunicação: Portas para conectar dispositivos periféricos e para rede. Isso inclui USB, Ethernet, RS-232, Fieldbus e interfaces sem fio.

● Programas: O software do sistema de controle contém a lógica para interpretar o código G, manipular as compensações da ferramenta, coordenar as transformações e executar todas as funções da máquina.

Notas: Esses são os principais componentes eletrônicos, mecanismos e componentes de um sistema de controle de máquina CNC. A configuração específica dessas peças varia entre os projetos de sistemas de controle de diferentes fabricantes.

Desde que foram criados na década de 1950, os sistemas CNC passaram por muito estudo e desenvolvimento. Isso fez com que fosse amplamente utilizado em diversos setores e deu origem a diversas variedades. As funções gerais ou a direção do trabalho de diferentes tipos de máquinas CNC diferem.

Os engenheiros industriais agora têm uma variedade de sistemas CNC para selecionar. Estes são alguns dos produtos mais vendidos no mercado no momento.

Sistema CNC de movimento

Existem duas categorias básicas para sistemas CNC do tipo movimento:

Sistemas de controle de contorno:

As máquinas-ferramenta operam continuamente e são projetadas para cortar o material que lhes é fornecido ao fazê-lo. Fresadoras CNC, tornos e máquinas de roteamento são máquinas comuns que empregam sistemas de contorno.

O movimento simulado da ferramenta e dos locais de trabalho é como as máquinas de contorno funcionam. O sistema de controle regula as localizações do produto e da máquina.

Sistemas de controle de movimento ponto a ponto:

Ao usar sistemas de controle ponto a ponto, a peça de trabalho e a ferramenta são mantidas estacionárias enquanto a ferramenta conclui sua tarefa necessária. máquinas de perfuração, máquinas de bater, máquinas de perfuração, e outros dispositivos são exemplos de máquinas que geralmente operam por processos ponto a ponto.

Estas máquinas garantem uma execução segura e adequada do trabalho e reduzem consideravelmente a margem de erro ao não mover as peças desnecessariamente ao longo do processo de trabalho.

Sistemas CNC de Controle de Loop

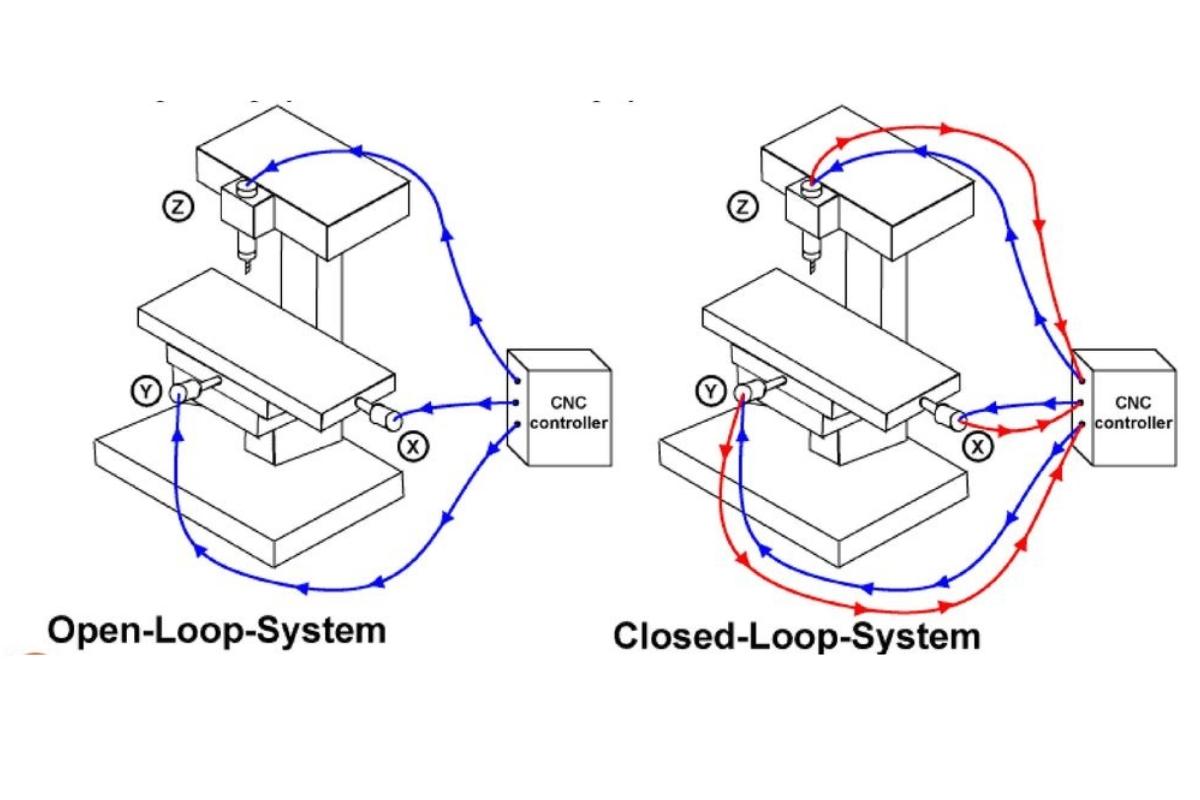

Um loop de controle baseado no método de loop usado no processo, os sistemas CNC podem ser divididos em dois tipos:

Sistemas de malha fechada:

A técnica pela qual esse tipo de sistema CNC opera é conhecida como "sistema de malha fechada", na qual o feedback é transmitido dosistema de controle para a entrada planejada. Um sistema analógico ou digital pode ser usado para medir o feedback no caso de um sistema CNC que usa um servomecanismo.

Devido às suas capacidades abrangentes de roteamento e monitoramento, os sistemas de malha fechada oferecem grandes níveis de potência e precisão.

Sistemas em malha aberta:

Em um sistema de malha aberta, o controlador recebe as instruções do dispositivo de entrada. O controlador então transforma os comandos em sinais, que são enviados aos servoamplificadores, que por sua vez fornecem energia aos motores.

Sistemas CNC tipo eixo

Vários tipos de sistemas CNC são categorizados nesta área com base no número de eixos. O número de eixos é onde esses sistemas de controle divergem mais um do outro. No entanto, essa distinção altera significativamente a adequação da máquina CNC para sua empresa.

Em geral, suas necessidades e expectativas para seu sistema CNC são refletidas diretamente no número de eixos em sua máquina. Com cada procedimento, há um grande potencial de variedade.

Sistema de controle de dois eixos:

Você só pode acessar dois eixos com as máquinas. O torno mecânico, que utiliza apenas os eixos X e Y, é um exemplo adequado.

Sistema de controle de dois eixos e meio:

Três eixos estão nas máquinas. Os três eixos não podem, porém, mover-se em uníssono. Com um sistema de controle de dois eixos e meio, os eixos X e Y funcionam inicialmente, seguidos pelo terceiro eixo.

Sistema de controle de três eixos:

Os três eixos usados pelas máquinas – X, Y e Z – são indicados por seus nomes. Altos graus de exatidão e precisão são alcançados quando os três eixos operam simultaneamente. No entanto, os sistemas de controle de três eixos são adequados apenas para tarefas fáceis e aplicações simples.

Sistema de controle de quatro eixos:

Um eixo de rotação extra conhecido como eixo B é empregado no procedimento além dos três eixos convencionais, X, Y e Z. Sistemas com quatro eixos podem controlar uma máquina horizontal ou vertical.

Sistema de controle de cinco eixos:

Ao contrário do que o nome sugere, as máquinas de três eixos com diferentes eixos rotativos nas direções Y e Z são conhecidas como sistemas de controle de cinco eixos. Os eixos A e B são outro nome para esses dois eixos extras. Esses eixos extras aumentaram o acesso a rebaixos e bolsões profundos de sistemas de controle de cinco eixos.

Seguindo as etapas abaixo, você pode tomar uma decisão informada e escolher o sistema de controle CNC certo que atenda aos requisitos de sua máquina e maximize sua produtividade e eficiência:

Você não pode avaliar adequadamente as opções do sistema de controle até entender as características precisas de desempenho, funcionalidade, padrões de confiabilidade e outros requisitos de capacidade para sua máquina e fluxo de trabalho específicos. Esses requisitos servem como critérios para julgar se um determinado sistema de controle atende às suas necessidades.

Aqui estão alguns requisitos de máquina referenciados que você pode consultar:

● Uso pretendido e aplicação da máquina.

● Capacidades e especificações de usinagem necessárias.

● Outros fatores, como tamanho da máquina, número de eixos, tipo de fuso e requisitos do trocador de ferramentas.

● Expansão futura ou atualizações.

Você precisa entender vários tipos de sistema de controle CNC

Ao pesquisar os vários sistemas de controle disponíveis - incluindo opções baseadas em PC, proprietárias, de arquitetura aberta, multieixo e eixo único - você entenderá melhor quais opções são adequadas para sua máquina e quais não são. Esta pesquisa forma a base para tomar uma decisão informada que maximize o valor para suas necessidades.

Essa etapa envolve o estudo das características, vantagens, limitações e aplicações de cada tipo. Por exemplo, você pode explorar sistemas de controle de malha aberta, que são conhecidos por sua simplicidade e economia, mas podem ter precisão menor do que os sistemas de malha fechada. Por outro lado, os sistemas de malha fechada oferecem maior precisão ao incorporar mecanismos de feedback.

Os recursos e funções específicos de cada sistema de controle representam uma parte importante da avaliação e comparação de opções. Olhe além das especificações básicas para considerar os recursos "mais suaves" que afetam a capacidade de uso, manutenção e suporte da máquina ao longo de sua vida útil.

Esta etapa envolve:

● Identifique os recursos essenciais necessários para suas operações de usinagem, como controle de taxa de avanço, compensação de ferramenta, rosqueamento e rosqueamento rígido.

● Considere recursos avançados como usinagem adaptativa, usinagem de alta velocidade, gerenciamento da vida útil da ferramenta e simulação gráfica.

● Avalie as opções de customização e escalabilidade do sistema de controle.

Compatibilidade e integração são especialmente importantes para sistemas de controle usados em ambientes de produção complexos e automatizados. Avaliar e garantir a compatibilidade total com as configurações necessárias de sua máquina, ferramentas de software e sistemas de fabricação pode ajudar a evitar problemas dispendiosos.

esta etapaenvolve avaliar se o sistema de controle é compatível com seu maquinário existente e configuração de fabricação. A compatibilidade inclui fatores como o tipo de motores, inversores e sensores usados em sua máquina. A integração com dispositivos periféricos como sondas, sensores e componentes de automação também deve ser avaliada.

A interface do usuário e a programação são importantes ao escolher um sistema de controle CNC

A interface do usuário e o software de programação servem como os principais pontos de interação entre os operadores e o sistema de controle. Sistemas fáceis de aprender, configurar, solucionar problemas e programar por meio de uma interface bem projetada permitirão que sua máquina alcance maior desempenho e tempo de atividade nas mãos de seus operadores.

Avaliar a interface do usuário quanto à usabilidade, navegação direta e clareza das informações é crucial. Além disso, o sistema de controle deve fornecer um ambiente de programação versátil e potente que facilite a criação, modificação e otimização programas CNC.

O desempenho refere-se às capacidades gerais e à eficiência do sistema de controle. Precisão refere-se à capacidade do sistema de controle de obter posicionamento preciso e repetibilidade. Para avaliar o desempenho e a precisão, você pode consultar as especificações técnicas fornecidas pelo fabricante do sistema de controle, realizar testes de desempenho e obter feedback de outros usuários ou especialistas do setor.

O desempenho e a precisão adequados estão entre os fatores mais críticos para as máquinas CNC. Ao avaliar e comparar minuciosamente como vários sistemas de controle classificam o rendimento, a precisão, a repetibilidade, o controle de movimento e a resistência ambiental, você pode identificar a melhor correspondência para as especificações de destino de sua máquina e o potencial de crescimento futuro.

É crucial estimar com precisão o custo total de propriedade e gerenciamento do sistema de controle durante toda a sua vida útil - além do preço de compra - para tomar uma decisão de compra informada que se adapte ao seu orçamento. Você pode determinar qual opção é a mais econômica examinando e avaliando cuidadosamente as despesas associadas a cada um dos muitos aspectos que afetam o custo total de propriedade.

Aqui estão alguns orçamentos e custos que você deve saber ao escolher um sistema de controle CNC:

● Orçamento para o sistema de controle CNC (custo inicial de compra e despesas de longo prazo)

● Retorno sobre o investimento (ROI)

● Custos de manutenção e suporte associados ao sistema de controle

Compare diferentes fornecedores de CNC para escolher o melhor

Realize uma pesquisa completa para identificar provedores de sistemas de controle confiáveis. Explore seus sites, brochuras de produtos e documentação técnica para entender a gama de sistemas de controle que eles oferecem e suas áreas de especialização. Procure fornecedores com histórico comprovado e experiência no fornecimento de sistemas de controle CNC para sua indústria ou aplicação.

Ao pesquisar e comparar vários fornecedores de sistemas de controle, você obterá uma visão mais abrangente das opções disponíveis, permitindo identificar o fabricante que oferece a melhor combinação de recursos, custo, suporte e experiência para suas necessidades. A consideração de vários fornecedores leva a uma decisão de compra mais informada.

Embora seja valioso pesquisar todas as opções disponíveis ao escolher um sistema de controle CNC, no momento da compra, você precisa se comprometer com uma solução específica adaptada aos requisitos personalizados de sua máquina. Uma abordagem integrada otimizada para um projeto de sistema de controle fornecerá o melhor valor e desempenho a longo prazo para essa máquina específica.

Instalar, configurar e testar corretamente o sistema de controle escolhido na máquina é fundamental para garantir que o sistema atenda aos requisitos e tenha o desempenho esperado.

Quaisquer problemas identificados durante a implementação podem ser corrigidos antes que a máquina entre em produção. Testes abrangentes verificam se o sistema completo funciona adequadamente como um todo integrado.

O comprador da máquina deve conhecer alguns parâmetros básicos do CNC

Uma configuração de parâmetro está envolvida em quase todos os problemas relacionados ao CNC. Na verdade, uma configuração de parâmetro imprecisa provavelmente é uma falha se o sistema se comportar mal. Todo usuário CNC deve conhecer alguns fatores que melhoram a eficiência, segurança e usabilidade da máquina.

A maioria dessas variáveis afeta a eficácia. Por exemplo, o ciclo de furação passo a passo G73 para quebra de cavacos para centros de usinagem contém um parâmetro que regula a quantidade de retração entre os passos. Esse número aumentará quanto mais tempo demorar para usinar um furo.

Assim como o ciclo de bicadas em furos rasos, o ciclo de bicadas em furos profundos possui um parâmetro que regula o espaço entre as bicadas. Além disso, o ciclo repetido múltiplo G71 de desbaste e mandrilamento contém uma configuração que regula comoaté onde a ferramenta retrai (enquanto ainda está avançando) entre os passes de desbaste.

Vários modos de código G serão ativados automaticamente quando você ligar uma máquina-ferramenta. Os modos de código G que os parâmetros podem definir incluem métrico ou polegada (G21/G20), incremental ou absoluto (G91/G90), polegada ou métrica (G21/G20), seleção de plano XZ, XY ou YZ (G17/18/19 ), movimento rápido ou linear (G00/G01), avanço por rotação ou avanço por minuto (G95/G94), entre outros.

Se um valor não tiver um ponto decimal, um parâmetro determinará se ele será tratado como um número inteiro ou em um formato fixo. Se definido como um número completo, o modo de polegada interpretará um valor de coordenada de 10 como 10 polegadas. Ele será arredondado para o 0,0010 polegada mais próximo no modo de formato fixo.

Ao fazer modificações de tamanho, isso pode afetar a compatibilidade do programa entre as máquinas e as entradas do operador. Outro parâmetro controla o tamanho máximo de um ajuste de compensação de desgaste. Por exemplo, definir esse valor para 0,02 polegadas ajuda a reduzir os erros de entrada do operador.

Você pode usar parâmetros para declarar que um determinado código G ou M (como G101 ou M87) executará programas CNC predefinidos. Isso é crucial para criar macros exclusivas para aplicativos com ciclos fixos. Usando uma opção personalizada relacionada à macro, você pode escolher se um único bloco irá pular ou executar instruções lógicas e aritméticas uma de cada vez.

Como os programas podem ser transportados de e para o CNC e o dispositivo ou meio sendo utilizado são controlados por parâmetros. As opções populares incluem uma unidade flash, cartão de memória, Ethernet ou porta serial. O final de uma palavra de programa (como M30) ou o delimitador de fim de arquivo (%) são outros dois parâmetros que controlam quando o CNC terminará de carregar os programas.

Existem parâmetros disponíveis para evitar que alguns aplicativos sejam alterados, destruídos ou exibidos. Isso permite que você proteja aplicativos cruciais, incluindo macros personalizadas, subprogramas e programas de sondagem.

O que ocorre quando você alterna os modos do sistema de medição é controlado por um parâmetro. O CNC dispõe de uma única opção de colocação da vírgula: direita ou esquerda (sem conversão verdadeira). 10,0000 polegadas são convertidas em 100,000 milímetros. Todos os dados são transformados uns com os outros, incluindo configurações de offset e posições de eixo. 10,0000 polegadas são convertidas em 254,000 milímetros.

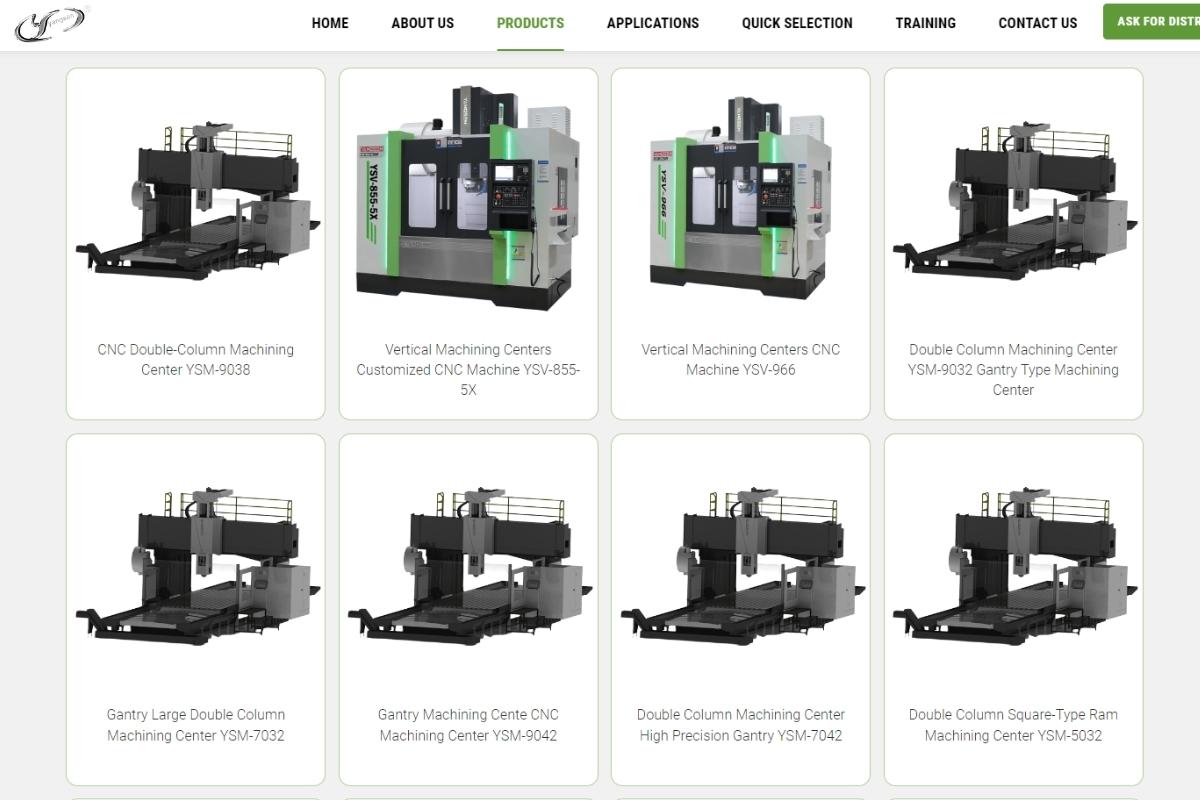

Yangsen é considerado um dos melhores fornecedores de máquinas CNC

Existem vários fornecedores de sistemas de controle CNC no setor, conhecidos por sua qualidade, inovação e satisfação do cliente. Cada um é conhecido por seus diferentes pontos fortes no fornecimento de máquinas CNC.

Estabelecendo um padrão de qualidade no setor, Yangsen é conhecida como uma das principais fornecedoras de máquinas CNC com sistemas de controle CNC eficientes. Eles construíram uma sólida reputação fornecendo uma solução abrangente com máquinas CNC premium e tecnologias de controle de ponta.

A integração de Máquina CNC de Yangsen com sistemas de controle CNC otimizados os distingue ainda mais como um fornecedor líder. Seus sistemas de controle são projetados propositadamente para maximizar o potencial de suas máquinas CNC. O CNC da Yangsen permite posicionamento preciso, controle preciso da ferramenta e operação eficiente da máquina, aproveitando algoritmos avançados, mecanismos de feedback em tempo real e sensores de alta resolução.

Escolher o sistema de controle CNC certo para sua máquina é uma das decisões de compra mais importantes que você fará. O sistema de controle afeta diretamente o desempenho, a capacidade, a confiabilidade e o custo de propriedade — e, por fim, determina o valor do investimento em sua máquina.

Este guia visa equipá-lo com o conhecimento essencial necessário para fazer uma escolha informada que atenda às suas necessidades e orçamento. Espero que a orientação fornecida neste guia o ajude a obter um resultado bem-sucedido para a compra de sua máquina.