Ao usar máquinas CNC, você pode enfrentar vários problemas. A fim de ajudá-lo a resolver o problema. Hoje, resumimos e resumimos a maioria dos problemas comuns de usinagem CNC encontrados no uso de máquinas-ferramentas e fazemos uma lista de verificação. Vamos começar.

A falha determinística refere-se ao dano de hardware no host do sistema de controle ou à falha que inevitavelmente ocorrerá na máquina-ferramenta CNC, desde que certas condições sejam atendidas.

Esse tipo de fenômeno de falha é mais comum em máquinas-ferramenta CNC, mas por ter certas regras, também traz comodidade para a manutenção.

As falhas determinísticas são irreversíveis, portanto, uma vez que uma falha ocorra e não seja reparada a tempo, as máquinas CNC não retornarão automaticamente ao normal e afetarão as tarefas de usinagem e produção do CNC. Mas, desde que a causa raiz da falha seja encontrada, a máquina-ferramenta pode voltar ao normal imediatamente após a conclusão do reparo.

Além disso, os operadores de máquinas-ferramenta CNC desempenham papéis muito importantes no reparo e manutenção de máquinas CNC, o uso adequado e a manutenção cuidadosa são medidas importantes para eliminar ou evitar falhas. Todos os operadores de máquinas devem prestar mais atenção a ele. é claro, máquinas CNC de manutenção inadequada devem ser evitadas por treinamento profissional e convencional

Falhas aleatórias referem-se a falhas acidentais que ocorrem durante o processo de trabalho de uma máquina CNC. As causas de tais falhas são relativamente ocultas e é difícil descobrir sua regularidade, por isso são frequentemente chamadas de "falhas leves".

A análise de causa e análise de falhas de diagnóstico de falhas aleatórias são mais difíceis. De um modo geral, a ocorrência de falhas geralmente está relacionada a muitos fatores, como a qualidade da instalação dos componentes, configurações de parâmetros, qualidade dos componentes, design de software imperfeito e influência do ambiente de trabalho.

Falhas aleatórias são recuperáveis. Após a ocorrência de uma falha, a máquina-ferramenta geralmente pode retornar ao normal reiniciando a máquina, mas a mesma falha pode ocorrer novamente durante a operação.

Reforçar a manutenção e inspeção do sistema CNC, garantir a vedação do quadro elétrico, instalação e conexão confiáveis, aterramento e blindagem corretos são medidas importantes para reduzir e evitar tais falhas.

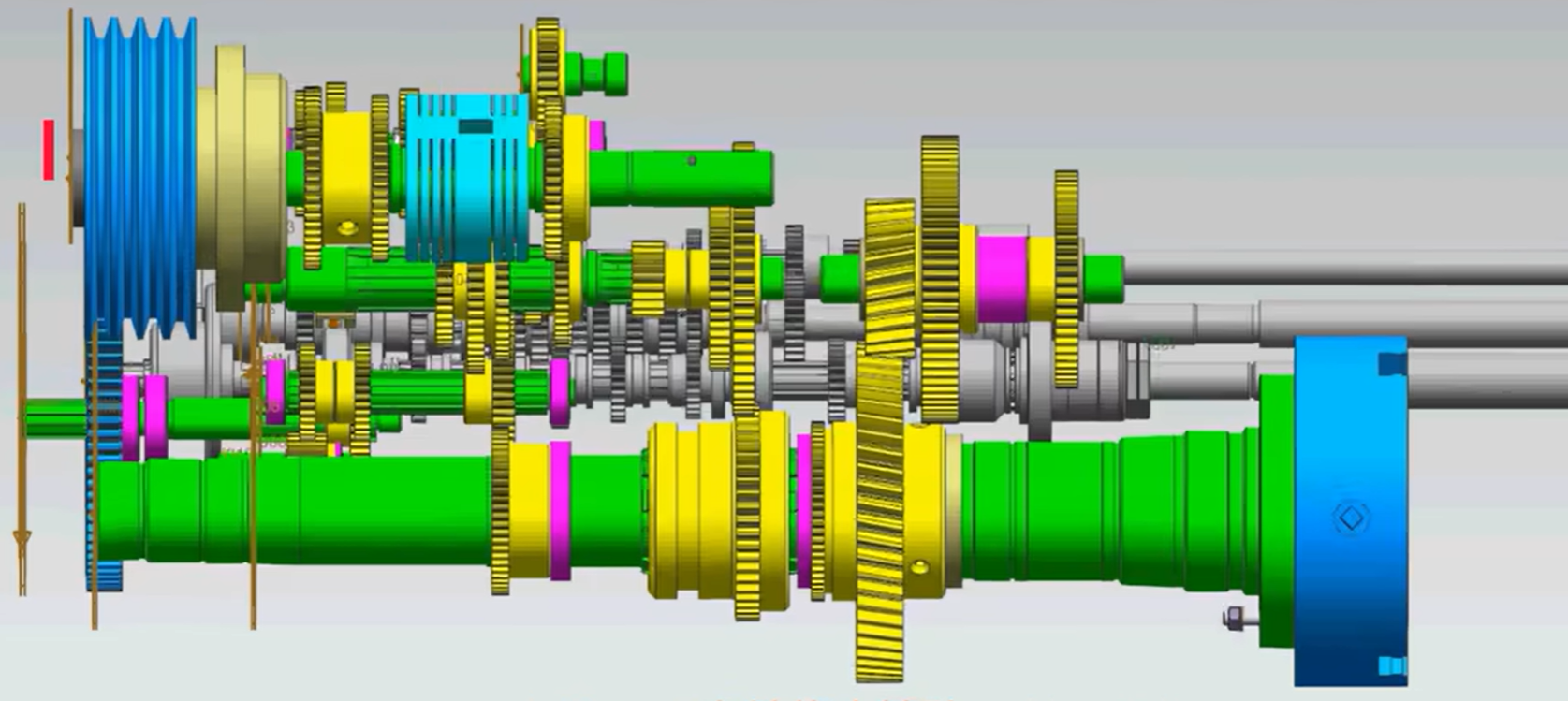

Devido ao uso de motores reguladores de velocidade, a estrutura da caixa do fuso das máquinas-ferramenta CNC é relativamente simples e as peças que são propensas a falhas são o mecanismo automático de fixação da ferramenta e dispositivo de regulação automática de velocidade dentro do eixo.

A fim de garantir que o porta-ferramentas não se solte automaticamente durante o trabalho ou falta de energia, o mecanismo automático de fixação da ferramenta adota fixação por mola e é equipado com um interruptor de deslocamento para enviar um sinal de fixação ou afrouxamento. Se a ferramenta não puder ser liberada após a fixação, considere ajustar a pressão do cilindro hidráulico de liberação da ferramenta e do dispositivo do interruptor de deslocamento ou ajuste a porca na mola de disco para reduzir a quantidade de compressão da mola. Além disso, o aquecimento do fuso e o ruído da caixa do fuso não podem ser ignorados.

Além disso, a principal consideração é limpar a caixa do eixo, ajustar a quantidade de óleo lubrificante, garantir a limpeza da caixa do eixo, substituir o rolamento do eixo, reparar ou substituir a engrenagem da caixa do eixo, etc.

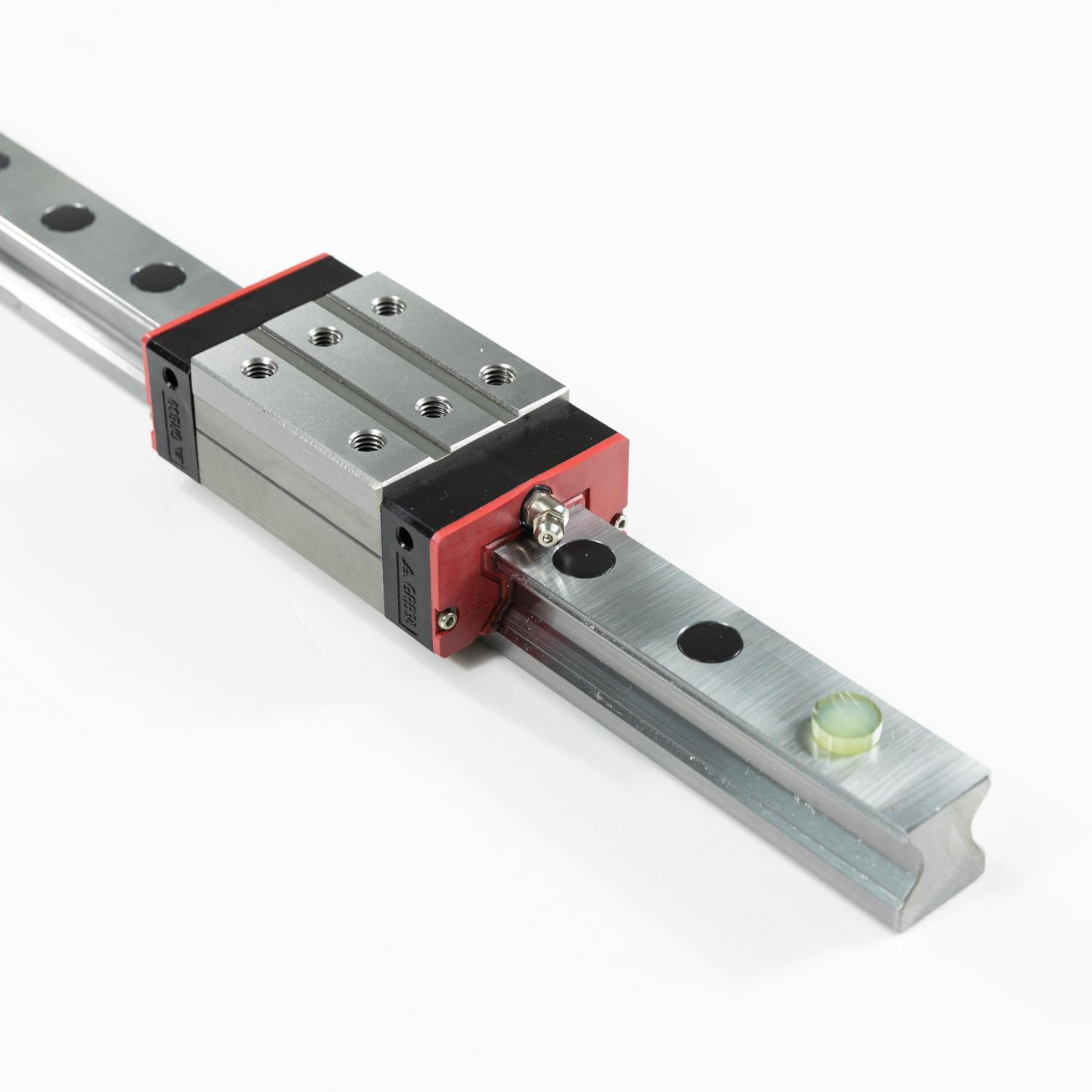

No sistema de transmissão de alimentação de máquinas-ferramenta CNC, são comumente usados pares de fusos de esferas, pares de porcas de parafusos hidrostáticos, guias rolantes, trilhos-guia hidrostáticos e trilhos-guia de plástico. Portanto, há uma falha na cadeia de transmissão de alimentação, que reflete principalmente o declínio na qualidade do movimento. Como as partes mecânicas não se movem para a posição especificada, a operação sendo interrompida, a precisão do posicionamento diminuindo, a folga aumentando, rastejando, o ruído do rolamento aumentando (após uma colisão), taxa de velocidade de alimentação inadequada, etc.

Tais falhas podem ser evitadas pelas seguintes medidas

Ajustar a força de pré-aperto de cada par de movimento, ajustar os elos soltos, eliminar a folga da transmissão, encurtar a corrente de transmissão e instalar engrenagens de redução na corrente de transmissão também pode melhorar a precisão da transmissão.

Ajustar a força de pré-aperto do par de porcas e peças de suporte e selecionar razoavelmente o tamanho do próprio parafuso são medidas eficazes para melhorar a rigidez da transmissão. Rigidez insuficiente também causará rastejamento e vibração da bancada ou palete, bem como uma zona morta reversa, o que afetará a precisão da transmissão.

Sob a premissa de satisfazer a resistência e rigidez dos componentes, a massa das partes móveisdeve ser reduzido o máximo possível, e o diâmetro e a massa das partes rotativas devem ser reduzidos para reduzir a inércia das partes móveis e melhorar a precisão do movimento.

As guias de rolamento são sensíveis à sujeira, portanto, bons dispositivos de proteção devem ser instalados e a pré-carga das guias de rolamento deve ser selecionada adequadamente. Se for muito grande, a força de tração aumentará significativamente. O trilho guia hidrostático deve ter um conjunto de sistemas de abastecimento de óleo com bons efeitos de filtragem.

A falha do trocador automático de ferramentas se manifesta principalmente em:

Falha de movimento dos magazines de ferramentas

Erro de posicionamento excessivo

Preensão instável do cabo da ferramenta pelo manipulador,

Maior erro de movimentação do manipulador.

Quando a falha for grave, a ação de troca de ferramenta ficará travada e a máquina-ferramenta será forçada a parar de funcionar.

Ferramentas ou configurações de corte incorretas são problemas comuns em muitas empresas de processamento de precisão, mas não deveriam ser. Para uma execução de produção bem-sucedida, as ferramentas e configurações de corte adequadas devem ser selecionadas antes do início do trabalho. A falha em fazer isso pode resultar em danos ao produto acabado na forma de marcas de queimadura, arestas e cantos, ou marcas de corte visíveis, todas inaceitáveis.

Se o acoplamento que conecta o eixo do motor e o eixo sem-fim estiver solto ou a conexão mecânica estiver muito apertada por motivos mecânicos, o magazine de ferramentas não pode girar. Neste momento, os parafusos do acoplamento devem ser apertados. Se o magazine de ferramentas não girar corretamente, isso é causado por falha de rotação do motor ou erro de transmissão. Se o porta-ferramenta atual não puder prender a ferramenta, é necessário ajustar o parafuso de ajuste no porta-ferramenta, comprimir a mola e apertar o pino de fixação. Quando a tampa da faca não estiver no lugar, verifique a posição do garfo ou a instalação e ajuste da chave limitadora.

Se a ferramenta de corte não estiver bem presa ou cair, ajuste a mola da garra de fixação para aumentar sua pressão ou substitua o pino de fixação do manipulador. Se a ferramenta não puder ser afrouxada depois de fixada, ajuste a porca atrás da mola de afrouxamento para que a carga máxima não exceda o valor nominal. Se a ferramenta cair durante a troca de ferramenta, isso é causado pela caixa do fuso não retornar ao ponto de troca de ferramenta ou pelo desvio do ponto de troca de ferramenta durante a troca de ferramenta. A caixa do fuso deve ser operada novamente para retornar à posição de troca de ferramenta e o ponto de troca de ferramenta deve ser redefinido.

Nas máquinas-ferramenta CNC, para garantir a confiabilidade do trabalho de automação, é utilizado um grande número de chaves fim de curso para detectar a posição do movimento. Após a operação de longo prazo da máquina-ferramenta, as características de movimento das peças móveis mudam, e a confiabilidade do dispositivo de pressão do interruptor de deslocamento e as características de qualidade do próprio interruptor de deslocamento mudam, o que tem um grande impacto no desempenho do máquina inteira. Geralmente, é necessário verificar e substituir a chave fim de curso a tempo de eliminar a influência de tal chave na máquina-ferramenta.

(1) Sistema hidráulico

A bomba hidráulica deve adotar uma bomba de deslocamento variável para reduzir a geração de calor do sistema hidráulico. O filtro instalado no tanque de combustível deve ser limpo regularmente com gasolina ou vibração ultrassônica. Falhas comuns são principalmente desgaste do corpo da bomba, rachaduras e danos mecânicos. Neste momento, geralmente é necessário revisar ou substituir peças.

(2) Sistema pneumático

No sistema de pressão de ar usado para fixação de ferramentas ou peças de trabalho, interruptor de porta de segurança e sopro de cavacos do orifício cônico do eixo, o filtro de ar do separador de água deve ser drenado regularmente e limpo regularmente para garantir a sensibilidade das partes móveis nos componentes pneumáticos. Falhas como falha de ação do carretel, vazamento de ar, danos a componentes pneumáticos e falha de ação são todas causadas por lubrificação deficiente, portanto, o lubrificador deve ser limpo regularmente. Além disso, a estanqueidade do sistema pneumático deve ser verificada frequentemente.

(3) Sistema de lubrificação

Incluindo a lubrificação de trilhos de guia de máquinas-ferramenta, engrenagens de transmissão, fusos de esferas, caixas de eixo, etc. O filtro na bomba de lubrificação precisa ser limpo e substituído regularmente, geralmente uma vez por ano.

(4) Sistema de refrigeração

Ele esfria a ferramenta e a peça de trabalho e libera os cavacos. Os bicos de refrigeração devem ser limpos regularmente.

(5) Dispositivo de remoção de cavacos

O removedor de cavacos é um acessório com funções independentes, que garante principalmente o bom andamento do corte automático e reduz a geração de calor das máquinas-ferramenta CNC. Portanto, o dispositivo de remoção de cavacos deve ser capaz de remover cavacos automaticamente a tempo e sua posição de instalaçãogeralmente deve estar o mais próximo possível da área de corte da ferramenta.

Como as falhas das máquinas-ferramenta CNC são relativamente complicadas e a capacidade de autodiagnóstico do sistema CNC não pode testar todos os componentes do sistema, muitas vezes é um único número de alarme que indica muitas causas de falhas, tornando difícil para as pessoas iniciarem . O seguinte descreve os métodos de solução de problemas comumente usados pelo pessoal de manutenção na prática de produção.

O método de inspeção visual é para o pessoal de manutenção determinar o escopo da falha com base na observação de vários fenômenos anormais, como luz, som e cheiro quando a falha ocorre. O escopo da falha pode ser reduzido a um módulo ou placa de circuito e, em seguida, eliminado.

Em circunstâncias normais, para alarmes do sistema causados por falhas transitórias, as falhas podem ser eliminadas pela reinicialização do hardware ou ligando e desligando a fonte de alimentação do sistema em sequência. Se a área de armazenamento de trabalho do sistema estiver confusa devido a falha de energia, inserção de placa de circuito ou subtensão da bateria, o sistema deve ser inicializado e limpo, e os registros de cópia de dados devem ser feitos antes da limpeza. diagnóstico.

O sistema CNC já possui uma forte função de autodiagnóstico e pode monitorar o status de trabalho do hardware e software do sistema CNC a qualquer momento. Usando a função de autodiagnóstico, na tela de exibição da máquina-ferramenta CNC, ela pode exibir o estado das informações da interface entre o sistema e o computador host, de modo a julgar se a falha ocorre na parte mecânica da parte de controle numérico, e exibir a parte geral da falha (código de falha).

O método de teste de programa funcional é programar as funções do sistema CNC em um programa de teste funcional e armazená-lo na mídia correspondente, como fita de papel e fita magnética. Executar este programa durante o diagnóstico de falha pode determinar rapidamente a possível causa da falha. O método de teste de programa funcional é frequentemente usado nas seguintes ocasiões: o processamento de máquinas-ferramenta produz resíduos e é impossível determinar se é causado por programação inadequada ou falha do sistema CNC; falhas aleatórias no sistema CNC tornam difícil distinguir se é interferência externa ou baixa estabilidade do sistema; As máquinas-ferramentas CNC que ficaram ociosas por um longo tempo estão antes de serem colocadas em uso ou quando as máquinas-ferramentas CNC são revisadas regularmente.

Substitua a placa de circuito ruim diagnosticada por peças de reposição boas, ou seja, após analisar a causa aproximada da falha, o pessoal de manutenção pode usar placas de circuito impresso, chips de circuito integrado ou componentes sobressalentes para substituir peças suspeitas, reduzindo assim o escopo do falha na placa de circuito impresso ou no nível do chip. E faça o início da inicialização correspondente, para que a máquina-ferramenta possa ser colocada em operação normal rapidamente.

Para a manutenção do CNC moderno, cada vez mais casos usam este método para diagnóstico e, em seguida, substituem o módulo danificado por peças de reposição para que o sistema funcione normalmente e reduza o tempo de inatividade o máximo possível.

Perceber

(1) Ao usar este método, certifique-se de operar em um estado de falha de energia e verifique cuidadosamente se a versão, modelo, várias marcas e jumpers da placa de circuito são os mesmos. Se forem inconsistentes, não podem ser substituídos. Marcas e registros devem ser feitos no momento da retirada dos pontos.

(2) Geralmente, não substitua facilmente a placa da CPU, placa de memória e bateria, caso contrário, o programa e os parâmetros da máquina podem ser perdidos e a falha pode se expandir.

Os parâmetros do sistema são a base para determinar as funções do sistema. A configuração incorreta do parâmetro pode causar falha do sistema ou função inválida. Quando ocorre uma falha, os parâmetros do sistema devem ser verificados a tempo. Os parâmetros geralmente são armazenados na memória de bolha magnética ou na MOSRAM que precisa ser mantida pela bateria. A máquina-ferramenta não está funcionando corretamente. Neste ponto, a falha pode ser eliminada verificando e corrigindo os parâmetros.

De acordo com o princípio de composição do sistema de controle numérico, o nível lógico e os parâmetros característicos de cada ponto podem ser analisados logicamente, como valor de tensão e forma de onda, e instrumentos e medidores podem ser usados para medir, analisar e comparar, de modo a determinar a localização da falha.

Além dos métodos de detecção de falhas comumente usados acima, você também pode usar o método de placa plug-in, método de polarização de tensão, método de detecção de circuito aberto, etc. Resumindo, de acordo com diferentes fenômenos de falha, vários métodos podem ser selecionados no ao mesmo tempo para aplicação flexível e análise abrangente, de modo a gradualmenterestrinja a faixa de falha e elimine rapidamente a falha.

Existem muitas razões para falhas de máquinas-ferramenta. Para falhas mais complexas, vários métodos precisam ser usados de forma abrangente para determinar corretamente a causa da falha e diagnosticar a localização específica da falha, de modo a resolver a falha a tempo, reduzir a perda causada pela máquina-ferramenta CNC para produção, e efetivamente melhorar a eficiência da máquina-ferramenta. Eficiência de uso.

Yangsen é um dos principais fornecedores de máquinas com 20 anos de experiência na China. Além da competitividade de preços e controle de qualidade, ainda damos nossa prioridade máxima em nosso serviço pós-venda, manutenção e treinamento para nossos clientes e fornecemos manuais de usuário abrangentes.

Entre em contato conosco para inquérito agora!