Compreender o sistema de coordenadas é fundamental no intrincado mundo da usinagem de torno CNC. Ele forma a espinha dorsal dos movimentos precisos da ferramenta e do posicionamento complexo da peça. Este artigo se aprofunda nos fundamentos, componentes, configuração, programação, solução de problemas e aplicações avançadas de sistemas de coordenadas de torno CNC. Dominar esses sistemas irá desbloquear um reino, seja você um novato ou um profissional experiente.

Em Usinagem em torno CNC, o sistema de coordenadas é a base da precisão e do controle. Basicamente, ele define a relação espacial entre vários pontos dentro do ambiente de usinagem.

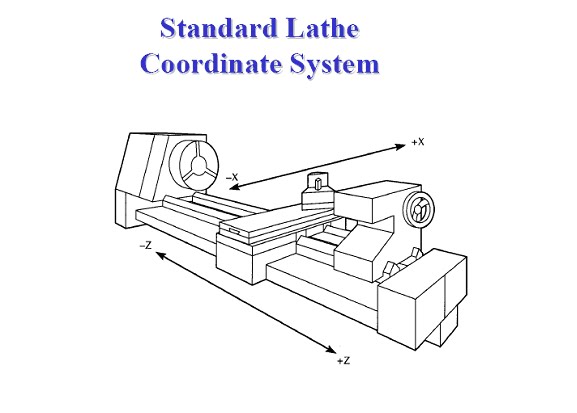

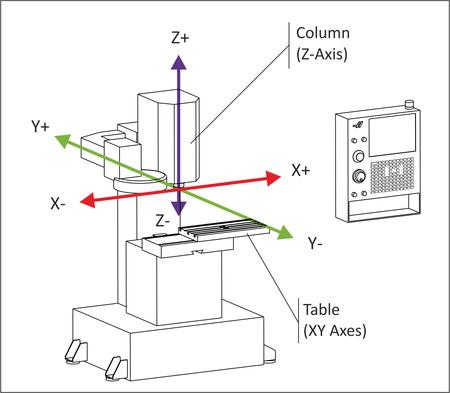

Na sua manifestação mais comum, o sistema de coordenadas cartesianas reina supremo. Ele emprega uma grade tridimensional composta pelos eixos X, Y e Z que se cruzam em ângulos retos. Este sistema facilita o movimento preciso e o posicionamento ao longo de caminhos lineares, permitindo operações de usinagem complexas com precisão incomparável.

O sistema de coordenadas cartesianas não é o único participante nesta arena. Entre no sistema de coordenadas polares, oferecendo uma abordagem alternativa para representação espacial. Ao contrário da sua contraparte cartesiana, o sistema polar depende da distância radial e do deslocamento angular de um ponto de referência central. Esta configuração é particularmente útil para tarefas que envolvem movimentos rotacionais ou padrões circulares, proporcionando uma perspectiva única sobre a dinâmica de usinagem.

Compreender os eixos X, Y e Z da estrutura cartesiana é crucial. O eixo X representa o movimento horizontal ao longo da base da máquina, o eixo Y denota o movimento vertical ao longo do deslizamento transversal e o eixo Z significa o movimento perpendicular à base da máquina. O domínio desses eixos concede aos maquinistas um controle incomparável sobre os movimentos da ferramenta no espaço tridimensional, garantindo a execução precisa de tarefas de usinagem complexas.

Compreender o conceito de direções positivas e negativas ao longo de cada eixo é fundamental. As direções positivas indicam movimento a partir do ponto de referência da máquina, facilitando o movimento para frente ao longo do eixo. Por outro lado, as direções negativas denotam movimento em direção ao ponto de referência, permitindo o movimento reverso ao longo do eixo. Esse entendimento é fundamental para orquestrar caminhos de ferramentas complexos e manipulações de peças, garantindo a utilização ideal dos recursos de usinagem.

Os fundamentos de Torno CNC sistemas de coordenadas sustentam todo o processo de usinagem. Seja navegando na grade cartesiana ou adotando o paradigma polar, os maquinistas devem compreender de forma abrangente a dinâmica espacial. Ao dominar os eixos X, Y e Z e discernir as direções positivas e negativas, os maquinistas liberam todo o potencial da usinagem de torno CNC, transformando matérias-primas em componentes de engenharia de precisão com sutileza incomparável.

No intrincado ecossistema da usinagem de torno CNC, o sistema de coordenadas compreende vários componentes essenciais, cada um fundamental na orquestração de movimentos precisos da ferramenta e na manipulação da peça.

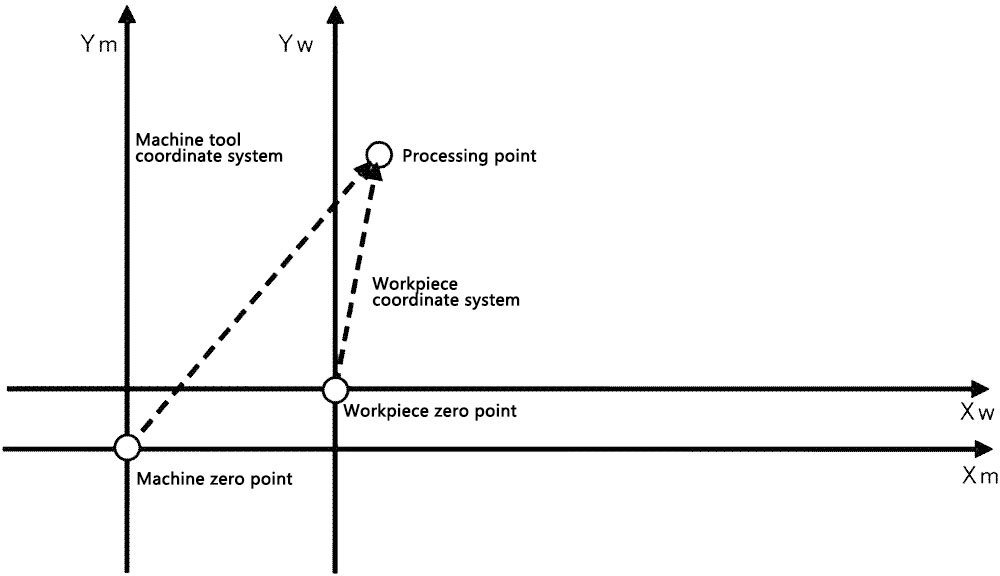

No centro do sistema de coordenadas está o ponto de referência da máquina, muitas vezes referido como origem. Este ponto é a base da referência espacial dentro do ambiente de usinagem, estabelecendo um ponto de partida fixo para todas as operações subsequentes. A calibração e o alinhamento adequados do ponto de referência são essenciais, pois desvios podem levar a imprecisões e inconsistências nos processos de usinagem.

O sistema de coordenadas da peça é adjacente ao ponto de referência da máquina, que define a relação espacial entre a ferramenta de usinagem e a peça. Este sistema permite que os maquinistas posicionem e orientem com precisão a peça em relação à ferramenta, facilitando operações de usinagem complexas com precisão incomparável. A calibração do sistema de coordenadas da peça é fundamental, garantindo alinhamento e sincronização ideais entre os movimentos da ferramenta e as dimensões da peça.

Complementando o sistema de coordenadas da peça está o sistema de coordenadas da ferramenta, que governa a dinâmica espacial da própria ferramenta de usinagem. Este sistema permite que os maquinistas definam a posição, a orientação e o movimento da ferramenta dentro do ambiente de usinagem, facilitando o engate preciso da ferramenta e a remoção de material. A calibração do sistema de coordenadas da ferramenta é crucial, pois imprecisões podem resultar em caminhos de ferramenta abaixo do ideal e comprometer a qualidade da usinagem.

O sistema de coordenadas incorpora deslocamentos de ferramentas, permitindo o ajuste fino e o ajuste das posições das ferramentas para acomodar variações na geometria da peça e nos requisitos de usinagem. As compensações de ferramentas permitem que os maquinistas compensem discrepâncias entre as posições programadas e reais da ferramenta, garantindo desempenho de usinagem consistente e precisão dimensional.

Os componentes do sistema de coordenadas do torno CNC convergem para formar uma estrutura coesa para operações de usinagem de precisão. Desde o estabelecimento do ponto de referência da máquina até a calibração dos sistemas de coordenadas da peça e da ferramenta, cada componente desempenha um papel crucial para garantir o desempenho e a qualidade ideais da usinagem.

Configurar o sistema de coordenadas do torno CNC é crucial para garantir operações de usinagem precisas e eficientes. Envolve vários procedimentos importantes para estabelecer referências espaciais precisas e alinhamentos dentro do ambiente de usinagem.

O primeiro e mais importante é o estabelecimento do ponto de referência da máquina. Este processo envolve a definição de um ponto de partida fixo dentro da área de trabalho do torno CNC, servindo de origem para todas as operações subsequentes. Os maquinistas calibram e verificam meticulosamente a precisão do ponto de referência, garantindo uma referência espacial consistente e confiável durante todo o processo de usinagem. Além disso, o alinhamento do sistema de coordenadas da peça é essencial para o posicionamento e orientação precisos da peça em relação à ferramenta de usinagem. Os maquinistas alinham meticulosamente o sistema de coordenadas da peça com o ponto de referência da máquina, garantindo a sincronização ideal entre os movimentos da ferramenta e as dimensões da peça.

Definir o sistema de coordenadas da ferramenta simultaneamente é crucial para definir a dinâmica espacial da ferramenta de usinagem na área de trabalho do torno CNC. Os maquinistas configuram cuidadosamente o sistema de coordenadas da ferramenta para representar com precisão a posição, a orientação e o movimento da ferramenta, facilitando o encaixe preciso da ferramenta e a remoção de material.

Finalmente, a calibração dos deslocamentos da ferramenta permite que os maquinistas ajustem e ajustem as posições das ferramentas para acomodar variações na geometria da peça e nos requisitos de usinagem. Este processo garante desempenho de usinagem consistente e preciso, permitindo que os maquinistas alcancem tolerâncias dimensionais e acabamentos superficiais desejados com precisão e confiabilidade.

Ao executar meticulosamente esses procedimentos de configuração, os maquinistas estabelecem um sistema de coordenadas de torno CNC robusto e confiável, estabelecendo as bases para desempenho e qualidade de usinagem ideais.

Uma compreensão abrangente dos fundamentos do código G, movimentos de ferramentas, posicionamento de peças e deslocamentos de ferramentas é essencial para programar o sistema de coordenadas do torno CNC. O domínio desses aspectos capacita os maquinistas a orquestrar operações de usinagem complexas com precisão e eficiência.

O código G é uma linguagem padronizada usada para comandar e controlar os movimentos e ações da máquina no centro da programação do torno CNC. Os maquinistas utilizam comandos de código G para especificar caminhos de ferramentas, velocidades de ferramentas, taxas de avanço e outros parâmetros cruciais, traduzindo especificações de projeto em instruções acionáveis para o torno CNC.

A programação dos movimentos da ferramenta é um aspecto fundamental da programação do torno CNC. Ele permite que os maquinistas ditem a trajetória e a orientação da ferramenta de usinagem durante o processo de fabricação. Os maquinistas empregam comandos de código G para comandar os movimentos da ferramenta ao longo de caminhos predefinidos, facilitando operações precisas de remoção de material e modelagem.

O posicionamento e a orientação da peça são considerações críticas na programação do torno CNC, pois impactam diretamente a precisão e a qualidade do produto acabado. Os maquinistas programam meticulosamente o torno CNC para posicionar e orientar a peça de trabalho de acordo com as especificações do projeto, garantindo alinhamento e sincronização ideais entre a ferramenta de usinagem e a peça de trabalho.

A incorporação de compensações de ferramentas na programação do torno CNC permite que os maquinistas compensem variações na geometria da ferramenta e nas dimensões da peça, garantindo um desempenho de usinagem consistente e preciso. Os maquinistas calibram e configuram meticulosamente os deslocamentos da ferramenta dentro do sistema de controle do torno CNC, permitindo controle preciso sobre as posições e engajamentos da ferramenta durante a fabricação.

A programação no sistema de coordenadas do torno CNC requer proficiência técnica, solução criativa de problemas e atenção aos detalhes. Os maquinistas devem aproveitar seu conhecimento básico do código G, movimentos de ferramentas, posicionamento de peças e deslocamentos de ferramentas para orquestrar operações de usinagem contínuas e produzir componentes de alta qualidade.

Erros comuns do sistema de coordenadas podem impedir a precisão e a eficiência da usinagem. Compreender e aplicar técnicas eficazes de solução de problemas é crucial para manter o desempenho ideal e minimizar o tempo de inatividade da produção.

Um erro comum é a configuração incorreta do ponto de referência da máquina. O desalinhamento ou calibração incorreta do ponto de referência pode levar a desvios nos caminhos da ferramenta e no posicionamento da peça, resultando em imprecisões dimensionais e comprometimento da qualidade da usinagem. Os maquinistas devem verificar e ajustar meticulosamente o ponto de referência da máquina para garantir uma referência espacial precisa durante todo o processo de usinagem.

Outro problema comum é o desalinhamento da peça ou do sistema de coordenadas da ferramenta. O alinhamento impreciso pode levar a discrepâncias entre os movimentos programados e reais da ferramenta, causando erros de usinagem e defeitos de acabamento superficial. Os maquinistas devem inspecionar e realinhar cuidadosamente os sistemas de coordenadas da peça e da ferramenta para garantir sincronização e precisão ideais durante as operações de usinagem.

Erros de correção de ferramenta representam outro desafio significativo na usinagem de torno CNC. Variações na geometria da ferramenta ou valores de deslocamento incorretos podem resultar em colisões de ferramentas, imprecisões dimensionais e defeitos de acabamento superficial. Os maquinistas devem calibrar e verificar meticulosamente os deslocamentos da ferramenta, garantindo posicionamento e acoplamento consistente e confiável da ferramenta durante todo o processo de usinagem.

Os maquinistas empregam várias técnicas de diagnóstico e estratégias de solução de problemas para identificar e corrigir erros do sistema de coordenadas. Inspeção visual, medição e cortes de teste são comumente usados para identificar erros e desvios nos caminhos da ferramenta e nas dimensões da peça. Uma vez identificados, os maquinistas podem ajustar os parâmetros da máquina, realinhar os sistemas de coordenadas ou recalibrar os deslocamentos da ferramenta para corrigir erros e restaurar o desempenho ideal da usinagem.

Além disso, práticas de manutenção preventiva, como calibração e inspeção regulares da máquina, podem ajudar a mitigar o risco de erros no sistema de coordenadas. Os maquinistas podem minimizar o tempo de inatividade, maximizar a produtividade e garantir uma qualidade de usinagem consistente monitorando e mantendo proativamente os sistemas de torno CNC.

A subprogramação e as macros oferecem uma abordagem simplificada à programação de tornos CNC, permitindo a criação de segmentos de código reutilizáveis. Os maquinistas podem definir sequências complexas de comandos como subprogramas ou macros, simplificando o processo de programação e melhorando a legibilidade do código. Essa técnica minimiza erros de programação, promove a modularização do código e facilita a rápida prototipagem e iteração.

As transformações do sistema de coordenadas permitem que os maquinistas façam uma transição perfeita entre diferentes sistemas de coordenadas dentro do ambiente de torno CNC. Os maquinistas podem realizar operações de usinagem complexas com maior flexibilidade e precisão, manipulando transformações de coordenadas. Esta técnica é particularmente valiosa para geometrias complexas de peças ou orientações de usinagem não convencionais.

A usinagem multieixos expande as capacidades dos tornos CNC, permitindo o movimento simultâneo ao longo de vários eixos. Os maquinistas podem aproveitar a usinagem multieixos para produzir geometrias complexas, contornos intrincados e superfícies altamente esculpidas com precisão e eficiência incomparáveis. Essa técnica abre novas possibilidades no projeto e na fabricação de peças, permitindo que os maquinistas ultrapassem os limites do que é possível alcançar com os métodos de usinagem tradicionais.

Os sistemas de controle adaptativos melhoram o desempenho do torno CNC ajustando dinamicamente os parâmetros de usinagem em resposta às mudanças nas condições. Esses sistemas utilizam dados de sensores e feedback em tempo real para otimizar caminhos, velocidades e avanços da ferramenta, maximizando a produtividade e minimizando erros de usinagem. Os sistemas de controle adaptativos garantem qualidade e eficiência de usinagem consistentes, adaptando-se às variações nas propriedades do material, desgaste da ferramenta e fatores ambientais.

O futuro dos sistemas de coordenadas de torno CNC reside na automação e na integração perfeita com software CAD/CAM. O progresso nas tecnologias de automação, como a IA e a aprendizagem automática, permitirá processos de maquinação autónomos com o mínimo de intervenção humana. A integração de sistemas CAD/CAM facilitará a troca contínua de dados, a otimização do percurso da ferramenta em tempo real e as simulações de gêmeos digitais, revolucionando a forma como os tornos CNC são programados, operados e otimizados.

A adoção dos princípios da Indústria 4.0 remodelará o cenário dos sistemas de coordenadas de torno CNC, gerando maior conectividade, interoperabilidade e tomada de decisões baseada em dados. Fábricas inteligentes equipadas com tornos CNC em rede permitirão planejamento, programação e execução de produção contínuos, otimizando a utilização de recursos e minimizando o tempo de inatividade. O monitoramento em tempo real e os recursos de manutenção preditiva garantirão o máximo tempo de atividade e eficiência operacional, aumentando a produtividade da fabricação.

Os avanços futuros nos sistemas de coordenadas de torno CNC podem incluir novas técnicas de usinagem, materiais e processos que ultrapassam os limites da fabricação convencional. Tecnologias emergentes, como fabricação aditiva, usinagem híbrida e metrologia in-situ, permitirão novos recursos na usinagem de torno CNC, possibilitando a produção de componentes complexos, leves e personalizados com eficiência e precisão sem precedentes. Além disso, os avanços na ciência dos materiais, na tecnologia de ferramentas e na pesquisa de ponta continuarão a impulsionar a inovação na usinagem de tornos CNC, moldando o futuro da manufatura nos próximos anos.

Dominar as complexidades dos sistemas de coordenadas do torno CNC é essencial para alcançar precisão, eficiência e inovação na fabricação. Desde princípios fundamentais até técnicas avançadas e tendências futuras, este artigo forneceu uma visão abrangente do papel crítico que os sistemas de coordenadas desempenham na usinagem de tornos CNC. Ao adotar esses conceitos e manter-se atualizado com as tecnologias emergentes, os maquinistas podem desbloquear todo o potencial da usinagem de torno CNC, impulsionando a melhoria contínua e a excelência na fabricação.