O CNC (Controle Numérico de Computador) desempenha um papel fundamental na fabricação moderna, servindo como espinha dorsal da usinagem de precisão e produção industrial. Essas ferramentas são projetadas para executar tarefas intrincadas de corte, modelagem, perfuração e acabamento com precisão e eficiência incomparáveis.

Sua integração no processo de fabricação transformou setores como aeroespacial, automotivo, saúde e eletrônicos, onde alta precisão e consistência são fundamentais.

O significado das máquinas -ferramentas CNC está em sua capacidade de aumentar a eficiência, a precisão e a produtividade. Ao contrário das ferramentas manuais, as máquinas-ferramentas CNC operam com instruções pré-programadas, garantindo que todo corte ou movimento seja executado com precisão exata. Isso reduz o desperdício de material, minimiza o erro humano e acelera os prazos de produção.

Por exemplo, um cortador de moagem devidamente escolhido pode aumentar a saída, mantendo tolerâncias rígidas, o que é crucial para componentes que requerem alta precisão dimensional.

No entanto, a seleção das ferramentas CNC erradas pode levar a desafios significativos. A má escolha de ferramentas pode resultar em cortes inconsistentes, desgaste prematuro da ferramenta ou até danos à peça de trabalho ou à própria máquina.

Por exemplo, o uso de uma ferramenta não adequada ao material que está sendo usinada pode causar superaquecimento ou lascamento, levando ao aumento do tempo de inatividade e aos custos operacionais mais altos. Portanto, entender como escolher as máquinas -ferramentas CNC corretas é vital para as empresas que visam otimizar seus processos de produção.

Este artigo fornecerá um guia abrangente para as máquinas -ferramentas CNC, começando com sua definição e tipos e depois mergulhando nos principais fatores a serem considerados ao selecioná -los. Ao entender esses fundamentos, os fabricantes podem tomar decisões informadas que garantem o desempenho e a durabilidade da ferramenta ideais.

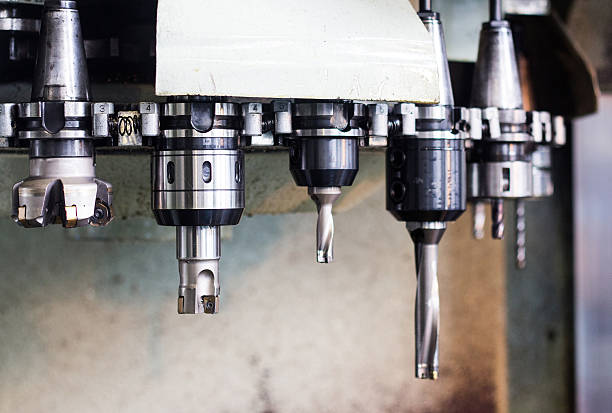

As máquinas -ferramentas CNC são dispositivos especializados usados em processos automatizados de usinagem para moldar, cortar ou terminar materiais em formas precisas. Eles são operados pela CNC Systems, que executam instruções pré-programadas para executar operações específicas de usinagem. Essas ferramentas são essenciais para tarefas que exigem alta precisão e repetibilidade, tornando -as indispensáveis nas configurações de fabricação.

É importante distinguir as máquinas -ferramentas CNC das próprias máquinas CNC. Enquanto uma máquina CNC refere -se a toda a configuração - incluindo o corpo da máquina, o sistema de controle e as peças móveis - o termo “Machine Tools" CNC refere -se especificamente aos componentes usados para cortar, perfurar ou modelar materiais.

Exemplos incluem cortadores de moagem, ferramentas de giro e rodas de moagem. As ferramentas são a interface entre a máquina CNC e a peça de trabalho, impactando diretamente a qualidade do produto acabado.

As máquinas -ferramentas CNC podem ser amplamente categorizadas em três tipos com base em seu aplicativo:

1. Ferramentas de corte:

○ Cortadores de moagem: Usado para remover o material para criar formas e superfícies precisas.

○ Exercícios: Ideal para criar orifícios de tamanhos e profundidades variáveis.

○ Turning Tools: Usado em torno para moldar as peças cilíndricas removendo o material.

2. Ferramentas de acabamento:

○ Rodas de moagem: Garanta acabamentos suaves e dimensões precisas, removendo pequenas quantidades de material.

○ Ferramentas de polimento: Aumente a qualidade e o brilho da superfície, frequentemente usados para fins decorativos ou funcionais.

3. Ferramentas especializadas:

○ Ferramentas de gravação: Crie padrões ou marcas complexas nas superfícies.

○ Ferramentas de tocar: Usado para cortar fios internos em orifícios.

○ Ferramentas de chanfro: Usado para criar bordas chanfradas para fins funcionais ou estéticos.

O desempenho das máquinas -ferramentas CNC depende de seus materiais e revestimentos. Os materiais comuns da ferramenta incluem:

● Carboneto: Conhecido por sua dureza e resistência ao calor, tornando-o ideal para aplicações de alta velocidade.

● Aço de alta velocidade (HSS): Oferece boa resistência e resistência ao desgaste para usinagem de uso geral.

● Cerâmica: Adequado para operações de alta temperatura e materiais difíceis, como ferro fundido.

Além da composição do material, os revestimentos da ferramenta desempenham um papel crucial na melhoria do desempenho da ferramenta e à longevidade. Revestimentos como nitreto de titânio (estanho) e óxido de alumínio (Al₂o₃) reduzem o atrito, aumentam a resistência ao desgaste e melhoram a eficiência de corte. Por exemplo, uma ferramenta de carboneto com um revestimento de lata pode lidar com velocidades mais altas e durar significativamente mais que uma ferramenta não revestida.

A seleção das máquinas -ferramentas CNC correta requer avaliação cuidadosa de vários fatores para garantir a eficiência, a durabilidade e a precisão nas operações de usinagem. Aqui está um colapso das principais considerações:

O tipo de material que está sendo usinado desempenha um papel crítico na seleção de ferramentas. Metais rígidos como aço ou titânio requerem ferramentas robustas, como carboneto ou cerâmica, que podem suportar altas temperaturas e resistir ao desgaste.

Por outro lado, materiais mais suaves, como plásticos, compósitos ou madeira, são mais adequados às ferramentas de aço de alta velocidade (HSS), que oferecem maior flexibilidade e nitidez. Por exemplo, cortadores de moagem com bordas nítidas e revestimentos de baixo atrito funcionam bem para o alumínio, enquanto as ferramentas revestidas com diamantes são ideais para a usinagem de compósitos.

A escala de produção determina a durabilidade e o tipo de ferramentas necessárias. Para fabricação de alto volume, as ferramentas com revestimentos avançados e resistência ao desgaste longa, como as ferramentas de carboneto revestidas com nitra de titânio, são essenciais para o uso prolongado. Por outro lado, a produção ou prototipagem em pequenos lotes pode priorizar as ferramentas econômicas sobre a longevidade.

Tolerâncias apertadas e projetos intrincados requerem ferramentas especializadas com alta precisão. Indústrias, como os dispositivos aeroespaciais e de fabricação de dispositivos médicos, exigem ferramentas ultra-precisas, como usinas de micro-extremidade ou ferramentas revestidas com diamantes, garantindo acabamentos impecáveis e precisão dimensional.

A forma e o tamanho de uma ferramenta influenciam diretamente o desempenho de corte. Por exemplo, as ferramentas com ângulos nítidos são ideais para slotting, enquanto as ferramentas arredondadas são mais adequadas para o contorno. Os aplicativos de encadeamento podem exigir torneiras de formato exclusivo ou moinhos de threads para operação eficiente.

Revestimentos de ferramentas como nitreto de titânio ou óxido de alumínio aumentam o desempenho, reduzindo o atrito, melhorando a resistência ao calor e prolongando a vida útil da ferramenta. Esses revestimentos são particularmente benéficos para aplicações de alta velocidade ou usinando materiais abrasivos.

A compatibilidade de uma ferramenta com velocidades de corte específicas, taxas de alimentação e profundidades de corte é essencial para alcançar resultados ideais. As ferramentas que podem operar em parâmetros mais altos melhoram a produtividade sem comprometer a qualidade.

A estabilidade da ferramenta depende de suportes e eixos compatíveis. A seleção de ferramentas que correspondem às especificações de velocidade, torque e energia da máquina garante a operação perfeita e reduz o risco de falha da ferramenta.

O custo de equilíbrio com qualidade é crucial. Investir em ferramentas de alta qualidade geralmente resulta em economia de longo prazo através de desgaste reduzido, menos substituições e melhor eficiência de usinagem, garantindo um melhor retorno do investimento (ROI).

Ao considerar cuidadosamente esses fatores, os fabricantes podem selecionar as máquinas -ferramentas CNC que se alinham às suas necessidades de produção e objetivos operacionais.

A seleção de um fornecedor confiável é tão crítico quanto escolher as máquinas -ferramentas CNC corretas. A reputação, os serviços de suporte e a adesão ao fornecedor aos padrões de qualidade podem afetar significativamente a eficiência e a longevidade de suas ferramentas.

As ferramentas de fornecimento de marcas ou fornecedores confiáveis garantem a qualidade e a consistência do desempenho. Os fornecedores respeitáveis geralmente têm um histórico comprovado de fornecer ferramentas duráveis adaptadas a várias aplicações. Ao avaliar um fornecedor, procure revisões de clientes, estudos de caso ou depoimentos destacando sua confiabilidade. Por exemplo.

Os fornecedores que oferecem suporte técnico especializados são inestimáveis, especialmente para empresas que precisam de ajuda para selecionar as ferramentas certas para aplicativos específicos. Fornecedores confiáveis fornecem suporte pós-venda, como garantias, substituições de ferramentas e serviços de manutenção, garantindo operações ininterruptas. Esta orientação pode economizar tempo e reduzir o risco de comprar ferramentas incompatíveis ou subpartas.

Nas indústrias que exigem operações especializadas de usinagem, as ferramentas CNC personalizadas são essenciais. Fornecedores confiáveis como CNC Yangsen Forneça soluções de ferramentas sob medida para aplicações exclusivas, ajudando setores como aeroespacial, automotivo e médico a atender aos seus requisitos específicos.

Certificações como ISO ou CE garantem que as máquinas -ferramentas CNC atendam aos padrões rigorosos de qualidade e segurança. As ferramentas de fornecedores certificados garantem o desempenho superior e a conformidade com os regulamentos globais de fabricação, oferecendo tranquilidade aos clientes.

A parceria com um fornecedor respeitável garante acesso a ferramentas de alta qualidade, orientação especializada e flexibilidade para atender às suas necessidades de produção.

A escolha das máquinas -ferramentas CNC certa requer uma avaliação cuidadosa para garantir que eles atendam às necessidades do seu processo de produção. Avaliar a qualidade antes da compra pode economizar tempo, dinheiro e esforço a longo prazo.

As ferramentas de alta qualidade são caracterizadas por materiais robustos, como carboneto, aço de alta velocidade (HSS) ou cerâmica. Examine a qualidade da construção, procurando uniformidade e precisão na construção. Evite ferramentas com defeitos visíveis, superfícies irregulares ou acabamentos abaixo do padrão, pois podem levar a um desempenho ruim ou um desgaste prematuro.

As análises de clientes e estudos de caso fornecem informações inestimáveis sobre o desempenho de uma ferramenta. O feedback dos usuários em indústrias semelhantes ajuda a avaliar a durabilidade, a eficiência de corte e a confiabilidade. Muitos fornecedores compartilham estudos de caso mostrando como suas ferramentas se destacam em aplicativos específicos, tornando-os um recurso útil para a tomada de decisão informada.

Antes de se comprometer com uma compra, a realização de testes é executada para avaliar o desempenho da ferramenta. Teste as ferramentas nos materiais pretendidos para monitorar a eficiência de corte, a qualidade do acabamento da superfície e o desgaste da ferramenta. Essa avaliação prática garante que a ferramenta atenda aos seus requisitos e ofereça resultados ideais em condições do mundo real.

A seleção das máquinas -ferramentas CNC erradas pode interromper a produção, aumentar os custos e comprometer a qualidade do produto. Evite esses erros comuns para garantir um processo de fabricação suave:

Cada material - seja metal, plástico ou composto - exige ferramentas adaptadas às suas propriedades. O uso de ferramentas inadequadas para o material pode resultar em mau desempenho de corte, danos à ferramenta ou acabamentos subpartos do produto. Sempre priorize as ferramentas projetadas especificamente para os materiais com os quais você trabalha.

As ferramentas incompatíveis com o tamanho, velocidade ou torque do eixo ou torque da máquina CNC podem levar a operações instáveis e eficiência reduzida. As ferramentas incompatíveis também podem causar danos à máquina ou comprometer a precisão. Sempre verifique a compatibilidade com as especificações da sua máquina antes de comprar.

Embora as restrições orçamentárias sejam importantes, priorizar o custo sobre a qualidade pode levar a despesas mais altas de longo prazo devido a substituições frequentes ou fraco desempenho. Investir em ferramentas duráveis e de alta qualidade fornece melhor ROI e reduz o tempo de inatividade causado pela falha da ferramenta.

Não considerar as necessidades de manutenção pode reduzir a vida útil da ferramenta e reduzir a produtividade. Opte por ferramentas fáceis de manter e garantir a manutenção regular para maximizar sua eficiência e longevidade.

Ao evitar essas armadilhas e realizar avaliações completas, as empresas podem selecionar as máquinas -ferramentas CNC que aumentam a eficiência, a precisão e a produtividade geral.

A manutenção adequada é essencial para garantir que as máquinas -ferramentas CNC tenham o desempenho ideal e duram mais. Ao adotar práticas eficazes, as empresas podem reduzir o tempo de inatividade, aumentar a eficiência e minimizar os custos.

A manutenção regular é crucial para manter as ferramentas nas melhores condições. As ferramentas de limpeza após o uso removem detritos e reduz o risco de ferrugem ou desgaste. As arestas de corte de afiar mantêm precisão e eficiência, enquanto a substituição das ferramentas desgastadas evita danos à máquina e às peças de trabalho. Após um cronograma de manutenção recomendado, como limpeza diária e inspeções periódicas, garante desempenho consistente e evita falhas repentinas.

O armazenamento e manuseio adequados podem estender significativamente a vida útil das ferramentas CNC. As ferramentas devem ser armazenadas em compartimentos designados ou casos de proteção para evitar danos físicos e exposição à umidade ou contaminantes. Ao manusear ferramentas, use medidas de segurança apropriadas, como luvas, e evite soltar ou manipulá -las. Essas etapas simples garantem que as ferramentas permaneçam intactas e prontas para uso.

O desgaste da ferramenta de monitoramento é essencial para manter a eficiência e impedir quebras inesperadas. Sinais de desgaste, como bordas opacas ou cortes irregulares, indicam que uma ferramenta precisa de substituição. Os sistemas de monitoramento avançado podem rastrear o desempenho da ferramenta em tempo real, alertando os operadores quando uma ferramenta atinge seu limite de desgaste. Essa abordagem proativa aumenta a precisão e reduz o desperdício.

Em suma, a seleção das máquinas -ferramentas CNC correta é crucial para otimizar os processos de fabricação e garantir a qualidade do produto. Ao considerar fatores como tipo de material, volume de produção, requisitos de precisão e geometria de ferramentas, os fabricantes podem fazer escolhas informadas que aumentam a eficiência e reduzem os custos operacionais.

Além disso, escolher um fornecedor confiável e avaliar a qualidade da ferramenta antes da compra são etapas essenciais para evitar erros caros e garantir o desempenho da ferramenta de longo prazo. As práticas adequadas de manutenção e armazenamento prolongam ainda mais a vida útil das ferramentas do CNC, contribuindo para a produtividade sustentada.

Por fim, o entendimento dessas considerações importantes capacita as empresas a selecionar as melhores máquinas-ferramentas CNC, levando a uma melhor eficiência operacional, produtos de alta qualidade e maior lucratividade.