O principal desafio operacional enfrentado pelas empresas de manufatura e construção civil é aumentar a velocidade de produção e os níveis de precisão. As operações de perfuração com métodos tradicionais exigem longas durações, resultados pouco confiáveis e muita mão de obra, resultando em atrasos operacionais e aumento de despesas. A natureza essencial da precisão nas indústrias aeroespacial, automotiva e de engenharia estrutural leva a perdas significativas quando se utilizam operações ineficientes.

A furadeira CNC atua como uma ferramenta de produção eficiente. Os sistemas automatizados proporcionam um desempenho de perfuração preciso, exigindo o mínimo de interação humana para eliminar erros e o uso desnecessário de material. A tecnologia melhora a produtividade, a gestão eficiente de materiais e um desempenho consistente e sem erros. A tecnologia de furação CNC permite que as empresas alcancem um melhor desempenho de mercado por meio de maior eficiência operacional e qualidade padronizada do produto.

As furadeiras CNC operam facilmente projetos complexos e produção em larga escala graças aos seus sistemas avançados de automação e controle inteligente. Essas máquinas permitem o suporte de aço e materiais compósitos, tornando-as vitais para diferentes setores da sociedade. Quando a furação CNC se torna parte de uma operação comercial, isso resulta em produção mais rápida, custos mais baixos e qualidade superior do produto.

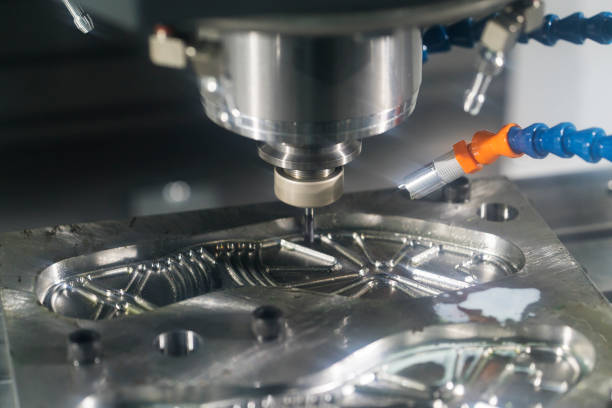

O Máquina de perfuração CNC é um sistema automatizado que realiza furos precisos em diferentes materiais. Instruções de controle da tecnologia CNC conduzem o processo de perfuração. Este sistema permite a eliminação de erros humanos e precisão precisa. As máquinas encontram aplicações industriais em projetos aeroespaciais, automotivos e de construção, pois proporcionam operações de perfuração precisas e de alta velocidade.

A perfuração tradicional utiliza operação manual, o que leva a resultados inconsistentes. Dispositivos que operam com tecnologia CNC executam funções de perfuração de acordo com instruções pré-programadas, que determinam a profundidade, a posição e as especificações de tamanho da perfuração. A operação contínua das máquinas de perfuração CNC supera os métodos tradicionais, reduzindo o tempo de inatividade e acelerando as atividades de produção. A automação reduz o desperdício de material e o desgaste das ferramentas durante as operações.

A integração de sistemas de automação controlados por software por meio da tecnologia CNC transformou as operações de manufatura na indústria. Operações complexas de perfuração tornaram-se mais simples para máquinas que utilizam projetos CAD/CAM. A combinação de maior eficiência operacional reduziu as despesas com mão de obra e tornou possível às indústrias a gestão de operações em larga escala com supervisão mínima de pessoal.

Existem diversas variedades de furadeiras CNC que atendem a objetivos industriais específicos. A escolha do equipamento de furação depende das dimensões da peça, da profundidade do furo necessária e das especificações de produção.

O fuso de furação das máquinas CNC verticais opera por meio de movimentos verticais. Essas máquinas apresentam excelente desempenho quando utilizadas para furar superfícies planas e chapas metálicas. Os setores automotivo e de construção utilizam essas máquinas como procedimento operacional padrão. A operação de furação se torna mais simples porque sua orientação para cima permite que os usuários posicionem facilmente a broca contra a peça de trabalho. Essas máquinas permitem a perfuração precisa de múltiplos furos em uma única configuração operacional.

Uma furadeira CNC horizontal possui seu próprio fuso, que opera em uma orientação que corresponde ao nível do solo. As máquinas permitem a perfuração de furos profundos e precisos em peças grandes e pesadas. Instalações de produção navais, aeroespaciais e de máquinas pesadas utilizam essa tecnologia. A melhor capacidade de remoção de cavacos dessas máquinas resulta em furos de maior qualidade e maior vida útil da ferramenta.

Uma máquina de perfuração CNC multieixo opera em várias direções para criar furos diretamente de sua posição atual em diferentes ângulos. Fabricantes dos setores aeroespacial e de moldes se beneficiam dessas máquinas para executar procedimentos complexos de perfuração. As máquinas reduzem o tempo de produção e, ao mesmo tempo, aumentam a precisão da criação de padrões complexos de furos.

Os modernos equipamentos de perfuração de furos profundos funcionam para produzir furos precisos e estendidos por meio de movimentos precisos. As aplicações das máquinas de perfuração de furos profundos incluem oleodutos e gasodutos, implantes médicos e componentes hidráulicos. Sistemas especiais de refrigeração e lubrificação integrados a essas máquinas protegem contra desgaste e superaquecimento das ferramentas. O setor manufatureiro depende dessas ferramentas, pois elas produzem furos consistentes com longo alcance.

As furadeiras CNC portáteis permitem operações de perfuração em canteiros de obras, pois possuem designs leves que se adaptam a projetos de construção no local, que não podem ser realocados. Elas atendem a projetos de construção de pontes, ferrovias e estaleiros. O equipamento oferece flexibilidade e eficiência operacional, permitindo que os trabalhadores realizem perfurações de precisão sem a necessidade de uma oficina específica.

Tipo de máquina | Orientação do fuso | Melhor para | Vantagens | Indústrias |

Perfuração CNC vertical | Vertical | Peças planas e finas | Alta precisão, fácil configuração | Automotivo, Construção |

Perfuração CNC horizontal | Horizontal | Peças grandes e pesadas | Melhor remoção de cavacos, furos profundos | Construção Naval, Aeroespacial |

Perfuração CNC multieixo | Multidirecional | Padrões complexos de furos | Flexível, reduz o reposicionamento | Aeroespacial, Fabricação de Moldes |

Perfuração de furos profundos | Vertical/Horizontal | Furos longos e precisos | Resfriamento especializado, alta precisão | Petróleo e Gás, Dispositivos Médicos |

Perfuração CNC portátil | Varia | Perfuração no local | Flexível, usado em grandes estruturas | Ferrovias, Estaleiros |

Vários componentes vitais utilizados em furadeiras CNC criam operações precisas e eficientes. Os componentes individuais da furadeira CNC funcionam para automatizar as operações de perfuração e, ao mesmo tempo, aumentar a produtividade da fabricação.

• As instruções programadas que a unidade de controle CNC processa tornam-se o sistema de orientação para máquinas de perfuração.

• O software CAD/CAM envia projetos digitais para esta unidade, que são transformados em sinais de controle de perfuração.

• Os operadores podem modificar as configurações de velocidade, taxas de avanço e profundidades dos furos por meio de sua interface.

• Os sistemas CNC modernos usam automação de fábrica para estabelecer recursos de monitoramento remoto e funções automatizadas de rastreamento de dados.

· O fuso segura e gira a ferramenta de corte em alta velocidade para uma perfuração precisa.

· As ferramentas de corte variam de acordo com o tipo de material e os requisitos de tamanho do furo.

· Dispositivos de fixação, como grampos e tornos, fixam a peça de trabalho para evitar movimento.

· O alinhamento adequado desses componentes garante o posicionamento preciso dos furos e minimiza o desgaste da ferramenta.

· O movimento de múltiplos eixos dos servomotores proporciona operações de perfuração suaves e precisas.

· Os motores usam a profundidade de perfuração e a dureza do material para controlar sua velocidade e torque de saída.

· A tecnologia robótica diminui o contato humano, o que produz resultados uniformes e acelera os tempos de fabricação.

· A precisão das operações de perfuração é mantida por meio de sensores de feedback, que monitoram quaisquer desvios do processo.

· Ferramentas que utilizam sistemas de resfriamento mantêm sua vida útil operacional empregando lubrificação para evitar superaquecimento.

· Um sistema de remoção de cavacos funciona para manter a limpeza da área de perfuração por meio da coleta de aparas de metal.

· A qualidade dos furos melhora e as ferramentas permanecem desobstruídas quando o gerenciamento de cavacos é realizado corretamente.

· Processos de perfuração de alta velocidade exigem sistemas eficazes de remoção de cavacos usando tecnologia de ar ou vácuo.

Indústrias que exigem alta precisão e eficiência utilizam amplamente máquinas de perfuração CNC. Essas máquinas permitem que as empresas produzam em velocidades mais altas e mantenham padrões de qualidade uniformes.

Furos de precisão em componentes de aeronaves exigem sistemas de furação CNC, essenciais para a fabricação aeroespacial. Essas máquinas alcançam alta precisão ao furar componentes como suportes de motor, painéis de fuselagem e trem de pouso. Operações de defesa utilizam furadeiras CNC para fabricar invólucros de mísseis, sistemas de armas e veículos militares. A segurança e o desempenho dependem diretamente da furação precisa e de resultados consistentes em aplicações industriais.

Os fabricantes automotivos operam máquinas de perfuração CNC que produzem blocos de motor, componentes de freio e peças de chassi. Essas máquinas perfuram tarefas repetitivas de forma rápida e eficaz, aumentando a eficiência da produção. Fabricantes de máquinas pesadas utilizam a perfuração CNC para alinhar corretamente furos em grandes estruturas de máquinas, sistemas hidráulicos e componentes estruturais. Essas indústrias se beneficiam da perfuração CNC porque ela permite a perfuração de diversos materiais, como aço e alumínio.

As operações de construção dependem fortemente da furação CNC, pois ela permite a criação de furos em elementos de aço que compõem as estruturas dos edifícios. O equipamento produz estruturas pré-fabricadas, pontes e sistemas ferroviários por meio de seu processo de fabricação. A furação precisa dos componentes por meio de procedimentos regulares garante o alinhamento adequado, reduzindo o tempo total de montagem. O uso de furadeiras CNC se estende ao concreto armado e materiais compósitos, permitindo que participem das atividades de construção contemporâneas.

O processo de fabricação de seções de dutos, válvulas e componentes de plataformas na indústria de petróleo e gás exige procedimentos de perfuração precisos. A perfuração CNC permite que as peças resistam tanto à pressão intensa quanto a condições ambientais desfavoráveis. O posicionamento preciso dos furos em conectores de tubos de perfuração, flanges e sistemas de controle de pressão é essencial para sua montagem segura. A implementação de máquinas de perfuração CNC permite que as empresas de petróleo e gás reduzam os erros de produção e ampliem a utilidade de seus equipamentos.

As operações de construção naval dependem de processos de perfuração CNC para produzir cascos, peças de motores e reforços estruturais. As operações marítimas precisam dessas máquinas para perfurar materiais de aço inoxidável e titânio resistentes à corrosão. Operações de perfuração precisas fortalecem os componentes do navio para suportar as duras condições marítimas. O desenvolvimento de plataformas offshore recebe o suporte de máquinas de perfuração CNC, que utilizam seus recursos para perfurar estruturas de suporte e acessórios de convés.

A indústria de grande porte depende de furadeiras CNC porque elas oferecem diversas vantagens que aceleram o fluxo de trabalho de fabricação. Essas máquinas aumentam os níveis de produtividade, produzindo produtos de maior qualidade com custos operacionais mais baixos.

A precisão é um recurso fundamental das furadeiras CNC, pois elas podem criar furos nas posições exatas que os operadores precisam. A programação de ponta a ponta permite que as máquinas executem sequências de trabalho sem variação, o que garante especificações de produto consistentes durante cada ciclo de perfuração. A capacidade de duplicar processos de perfuração consistentemente é vital para indústrias que dependem de controles de tolerância rigorosos, como a produção aeroespacial e automotiva. Por meio de uma operação consistente, a máquina reduz as falhas no produto final, mesmo ao produzir várias peças simultaneamente.

As furadeiras CNC proporcionam resultados de produção mais rápidos do que as tradicionais operações de furação manual. Sua operação automática permite que os fabricantes concluam pedidos maiores em prazos reduzidos. Sua operação contínua reduz a necessidade de operadores humanos, diminuindo assim a quantidade total de mão de obra necessária. A aceleração do processo proporcionada por essa eficiência permite a conclusão mais rápida do projeto e um maior fluxo de produção, além da capacidade de cumprir prazos urgentes sem comprometer a qualidade do produto.

Por meio da automação, as furadeiras CNC reduzem a necessidade de mão de obra humana, reduzindo diretamente as despesas operacionais. A precisão da furação CNC reduz o desperdício de material, pois determina a localização e a profundidade exatas dos furos para minimizar o consumo de material em cada peça fabricada. A implementação de furadeiras CNC permite que as organizações reduzam os gastos com materiais e obtenham maiores retornos financeiros. O processo automatizado de furação reduz a frequência de erros, reduzindo assim os custos com refugo e retrabalho.

Essas furadeiras demonstram alta versatilidade, o que lhes permite trabalhar em diversos materiais, incluindo aço, alumínio e compósitos modernos. O equipamento de furação controla a velocidade do fuso e a pressão da ferramenta por meio de ajustes automatizados de parâmetros com base no material perfurado. Uma única máquina flexível substitui a necessidade de múltiplos equipamentos dedicados a diferentes materiais durante a produção. As diferentes capacidades dos materiais tornam as furadeiras CNC adequadas para uso nos setores automotivo, aeroespacial e da construção civil.

Sua empresa precisa de uma furadeira CNC, o que exige uma seleção criteriosa, pois determinará a eficiência da fabricação e a produtividade geral. Diversos fatores devem ser analisados para determinar se a máquina atende a todos os seus requisitos operacionais.

• Potência do fuso: A potência do fuso especifica a capacidade da máquina de processar com eficiência materiais difíceis e grandes operações de perfuração. A necessidade de potência do fuso depende da dureza do material; o aço requer maior potência, mas materiais mais macios requerem menor potência.

• Nível de automação: O grau de automação determina como as máquinas realizam operações sem exigir muito envolvimento humano. A automação aumenta a velocidade da produção e reduz os custos de mão de obra. Avalie suas necessidades de produção e a força de trabalho para determinar o grau de automação necessário.

• Tamanho da peça: A máquina deve suportar peças de vários tamanhos, pois será responsável pelo seu trabalho de produção. Uma máquina com uma mesa de trabalho grande e requisitos de maior capacidade deve ser escolhida para processar componentes maiores.

• Compatibilidade de materiais: Os métodos de perfuração necessários variam de acordo com o tipo de material. Verifique se o sistema da máquina CNC opera com todos os materiais comerciais, incluindo metais e materiais compostos.

• Durabilidade: Uma máquina durável mantém sua qualidade de desempenho ao longo de períodos de operação contínua. Máquinas com materiais de qualidade superior e componentes de precisão precisa operarão por mais tempo, reduzindo os custos operacionais.

• Manutenção: Examine a facilidade de execução dos procedimentos de manutenção na máquina e avalie sua acessibilidade a componentes vitais para reparos. A facilidade de manutenção de uma máquina que necessita de menos sessões de manutenção ou apresenta um processo de manutenção simples reduz o tempo de parada das operações.

• Compatibilidade de Software: A furadeira CNC deve suportar todos os sistemas de software existentes para operar com eficiência. A capacidade de integração do sistema permite uma implementação simples com os protocolos de trabalho atuais, o que reduz os requisitos de treinamento.

• Integração de Sistemas: O requisito essencial para sistemas CNC avançados é a integração com outras ferramentas CNC, o que permite a automação de operações complexas e o aumento da produtividade. Confirme se a máquina pode ser interligada a outras máquinas de chão de fábrica para operações unificadas na fábrica.

A manutenção adequada das máquinas de perfuração CNC é essencial para garantir uma operação tranquila e confiabilidade a longo prazo.

Cronogramas de Manutenção e Lubrificação de Rotina: A máquina requer verificações de manutenção regulares para manter seu perfeito estado operacional. A aplicação de lubrificantes nos componentes móveis reduz os danos ambientais, mantendo a máquina com uma vida útil mais longa. A máquina requer inspeções de manutenção programadas, que devem ocorrer diariamente, semanalmente e mensalmente.

Diretrizes de Monitoramento e Substituição de Desgaste de Ferramentas: Verificações regulares das ferramentas de corte ajudarão a prevenir falhas durante a operação da máquina. A inspeção das ferramentas deve ocorrer regularmente para determinar os níveis de desgaste, permitindo a troca imediata das ferramentas desgastadas, a fim de manter a qualidade da produção e o desempenho de corte.

Atualizações de software e calibração da máquina: Atualizações consistentes do software da máquina CNC manterão a eficiência operacional. A precisão da máquina permanece intacta por meio de procedimentos de calibração periódicos, que evitam erros de precisão na perfuração e minimizam a necessidade de retrabalhos dispendiosos.

A implementação de máquinas de perfuração CNC proporciona às empresas três vantagens essenciais: precisão, eficiência e redução de custos. Uma empresa que escolhe a máquina certa se beneficia da máxima eficiência de produção, redução de custos operacionais e otimização do uso de materiais. Organizações que optam pela tecnologia de perfuração CNC garantirão sucesso contínuo e expansão dos negócios. Entre em contato com nossa equipe para serviços de consultoria, informações sobre produtos ou soluções personalizadas que atendam às suas necessidades. Nossas confiáveis máquinas de perfuração CNC ajudarão você a alcançar produtividade superior e melhor desempenho.

Uma máquina de perfuração CNC usa controle de computador para produzir furos em materiais com excelência e alta velocidade de fabricação.

A perfuração CNC proporciona operações precisas ao mesmo tempo em que aumenta a velocidade de fabricação e diminui erros por meio de procedimentos de perfuração automática.

A tecnologia de perfuração CNC é um método de fabricação padrão nos setores automotivo, aeroespacial, construção e produção de máquinas pesadas.

O processo de seleção de uma máquina de perfuração CNC requer a análise da potência do fuso, do nível de automação, do tamanho da peça e da compatibilidade do material.

O processo de manutenção deve incluir lubrificação periódica, exames de ferramentas, ajustes do sistema e atualizações de software para manter a máquina com eficiência máxima.