O CNC mudou o setor manufatureiro ao otimizar todo o processo de produção e, ao mesmo tempo, permitir a execução eficaz de tarefas complexas. CNC, ou Controle Numérico Computadorizado, é o controle automatizado de ferramentas de usinagem para uso em produção. No entanto, o conhecimento básico da máquina CNC depende muito de software e códigos pré-configurados. Esses programas instruem cada máquina sobre movimentos e funções precisas.

Além disso, uma máquina CNC é uma espécie de hardware para manusear diversos produtos e peças. Amplifica a eficiência da produção, eliminando a necessidade de um operador humano. Assim, embora algum trabalho manual continue a ser crucial, as empresas de alta tecnologia dependem agora de máquinas-ferramentas CNC avançadas para tornar o fluxo de trabalho sustentável. Neste artigo, você revisará os conhecimentos básicos da máquina CNC e seus elementos.

As máquinas CNC são conjuntos de hardware operados digitalmente que fabricam peças e bits específicos. Essas máquinas podem realizar diversas operações em diversos itens, incluindo fresamento, torneamento, perfuração, corte e fresamento. Esses motores podem fazer usinagem em configurações de três ou seis eixos. Isso se deve aos seus códigos pré-escritos para PCs.

Além disso, a tecnologia CNC é amplamente utilizada para produzir diversos produtos. Inclui peças aeroespaciais, suprimentos médicos, peças automotivas e muito mais. Essas máquinas podem fornecer produtos acabados precisos, exatos e eficientes. Os dispositivos CNC substituíram principalmente os modos operados por mão de obra no setor industrial atual.

Além disso, as máquinas CNC vêm em diferentes formatos e dimensões com base nas demandas do trabalho em questão. Eles podem ser adequados para uma ampla variedade de ferramentas. Os recursos típicos incluem taxas de avanço, múltiplos eixos de movimento, mudanças motorizadas de ferramentas e velocidades flexíveis. Devido à sua precisão, esses dispositivos podem fabricar produtos com limites específicos. Portanto, ter conhecimento básico de uma máquina CNC é fundamental para operar motores modernos.

Você pode usar máquinas CNC para uma fabricação precisa e eficaz seguindo estas etapas.

Etapa 1. Selecione Software CAD/CAM. Para formação de modelo CAD, faça um modelo 3D de sua peça usando software CAD. É semelhante a moldar objetos digitalmente.

Etapa 2. Para converter o software CAM, prossiga para este software quando seu modelo estiver pronto. Este programa converte seu modelo 3D em código G, usado pelas máquinas CNC.

Etapa 3. Crie o caminho que sua máquina CNC seguirá no software CAM. Indique a velocidade com que ele se desloca, corta e troca de ferramentas. Os percursos são semelhantes à coreografia da usinagem CNC.

Etapa 4. Use o programa CAM para verificar e modificar o código G. Em seguida, observe a máquina funcionar como resultado dos comandos do código G.

Etapa 5. Selecione o instrumento de corte correto, considerando fatores como vida útil da ferramenta, velocidade de corte e tipo de material. Usar o equipamento certo aumenta a eficácia e o nível do processo de usinagem.

Etapa 6. Antes de usar a máquina CNC na vida real, teste o programa usando o recurso de simulação do software CAM para identificar possíveis problemas.

Etapa 7. Experimente o programa na simulação do software CAM antes de utilizar a máquina CNC na realidade. Isso ajuda a encontrar e resolver problemas.

Etapa 8. Após concluir o programa, utilize o software CAM para criar o código G final. O código G contém as instruções para a máquina CNC gerar o item necessário.

Etapa 9. Forneça à máquina CNC o programa de código G. Com base na sua ferramenta e configuração, você pode gerenciar isso usando USB, conexão de rede ou outras técnicas.

Etapa 10. Experimente o software em sucata antes de começar a produzir grandes quantidades. Isso garante operação adequada e montagem precisa das peças.

Os componentes de usinagem CNC são classificados em ferramentas CNC, regras de design para usinabilidade (DfM) e seleção de materiais.

As ferramentas de torneamento CNC funcionam com um torno girando a peça em altas rotações por minuto enquanto a ferramenta de torneamento molda a peça no formato programado. Inclui ferramentas de mandrilamento, chanframento, recartilhamento e corte. O Fresadora CNC usa Ferramentas de corte CNC para remover material de vários pontos de uma peça fixa em movimentos circulares. Inclui fresas de topo, laje, face e ocas. Contas de perfuração trabalhar com brocas helicoidais ou fresas CNC; esses furos são feitos com canais e pontas de corte cônicas. Inclui brocas centrais, ejetoras e helicoidais.

As restrições de projeto na usinagem CNC são inerentes à mecânica do processo de corte. A maioria das ferramentas de corte CNC possui formato cilíndrico com extremidade plana, limitando as geometrias. Superfícies que não podem ser alcançadas pela ferramenta de corte não podem ser usinadas CNC. Da mesma forma, o reposicionamento manual resulta em um erro de posicionamento pequeno, mas significativo. Este é um benefício crucial da usinagem CNC de 5 eixos versus 3 eixos. Devido às forças de corte e às temperaturas criadas durante a usinagem, a peça pode deformar-se ou vibrar. Assim, os cantos verticais internos de uma peça CNC terão um raio, não importa quão pequena seja a ferramenta de corte utilizada.

● Recursos altos: máx. razão: altura/largura < 4

● Cavidades e Bolsos: profundidade: 4 x largura da cavidade, profundidade: 25 cm (10'')

● Bordas internas: maior que 1/3 x profundidade da cavidade

● Espessura mínima da parede: 0,8 mm (para metais) e 1,5 mm (para plásticos)

● Buracos: diâmetro: tamanhos de broca padrão, profundidade: 4 x diâmetro nominal

● Tópicos: comprimento: 3 x diâmetro nominal, tamanho: M6 ou maior, tamanho: M2

● Tolerâncias: padrão: ± 0,125 mm, viável: ± 0,025 mm

A opção ideal de material depende do seu uso específico. A usinagem CNC é usada principalmente com ligas metálicas, que incluem alumínio 6061, aço inoxidável, liga, aço macio, aço ferramenta e latão. As máquinas CNC de plástico são para prototipagem antes da moldagem. Eles incluem ABS, PC, Nylon, POM e PEEK.

● Resistência à tracção: PEEK, Nylon, PC (Baixo < 100 MP a), Alumínio (Médio < 500 MP a), Aço Inoxidável, Aço Ferramenta, Aço Liga (Alto > 500 MP a)

● Dureza: Aço inoxidável, liga de aço (90 HRB), aço ferramenta (> 50 R C)

● Alto volume e fácil de usinar: Alumínio, Latão, POM

● Resistência química: Aço inoxidável, PEEK, Teflon

● Resistência à temperatura: Latão, PEEK, Teflon (baixo < 250º C), Alumínio (Médio < 400º C), Aço Inoxidável, Aço Ferramenta, Aço Liga (Alto > 500º C)

A programação de máquinas CNC refere-se a escrever código ou um conjunto de comandos que um computador pode utilizar para operar ferramentas e máquinas CNC para criar um produto. Um programador CNC examina digitalmente um modelo CNC de uma peça antes de inserir um conjunto de instruções em um computador.

A usinagem simples de peças é uma aplicação perfeita para programação manual. Este método de programação não é adequado para cortar peças complexas devido à sua elevada taxa de erros. A interface de programação conversacional permite que os usuários insiram comandos em vez do código G. O software CAM é o tipo mais popular de programação CNC, especialmente para usinagem de prototipagem CNC. Existem códigos de linguagem de programação CNC mais significativos além do código G e do código M.

O código T especifica a identificação da ferramenta. As velocidades pretendidas do fuso da ferramenta para a operação de usinagem com Códigos S. Código de máquina que possui um Codificado N linha ou bloco pode ser identificado. As operações não geométricas da máquina CNC são gerenciadas por meio de códigos M. Códigos M gerenciar o refrigerante e o fuso. As diferentes taxas de corte nas quais a ferramenta deve se mover são codificadas por Códigos F & Códigos G. Códigos D fornecem dados sobre o deslocamento de ferramenta de uma máquina CNC, medindo a saliência de uma ferramenta do porta-ferramenta ou separando a aresta de corte e a linha central da ferramenta.

Gere e exporte um modelo 3D, crie e confirme caminhos de ferramentas e baixe o código para uma máquina CNC. Solidworks, Meshcam, Fusion 360, Vectric, e Mastercam são alguns dos melhores softwares de programação CNC disponíveis atualmente. Portanto, antes de escrever código CNC, você deve estar familiarizado com os princípios de usinagem CNC, software CAD/CAM e linguagem de comando de máquina de código G.

Na usinagem CNC, uma seção do produto é removida usando vários métodos para criar a saída desejada. A técnica utilizada define o estilo de remoção. Algumas operações típicas de usinagem CNC usadas no processo de peças incluem perfuração, fresamento e torneamento CNC.

● Fresagem CNC: Na usinagem CNC, o fresamento remove uma parte de uma peça usando ferramentas de corte rotativas. Com o fresamento CNC, você pode executar duas operações principais.

● Fresamento frontal é usado para cortar superfícies planas, superfícies rasas e cavidades com fundo plano.

● Fresamento CNC periférico é usado para criar cavidades profundas na peça de trabalho.

● Torneamento CNC: O torneamento CNC usa usinagem CNC para criar as seções espirais internas e externas desses dois componentes. As seguintes tarefas são possíveis com o torneamento CNC: Mandrilamento, Enfrentando, Ranhura, e corte de rosca.

Dependendo do seu arquivo CAD, existem procedimentos adicionais de usinagem CNC potenciais. Eles incluem Perfuração, Brochamento, Serrar, Moagem, Afiar, e lapidação.

Aqui estão o tipo da máquina e sua configuração:

● Fresadoras CNC são ideais para criar protótipos 3D complexos.

● Máquinas de torneamento CNC pode ser usado para componentes cilíndricos.

● Máquinas de corte a laser CNC são perfeitos para cortes de precisão.

● Máquinas de corte a plasma CNC são adequados para cortar metal e materiais condutores.

● Máquinas roteadoras CNC são ótimos para trabalhar madeira em materiais mais macios.

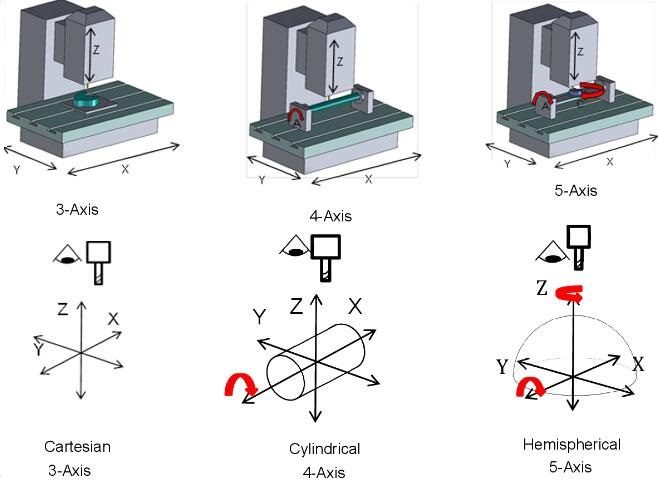

Máquinas CNC avançadas, onde diferentes fusos são selecionáveis e capazes de mover, cortar, perfurar e moldar peças controladas por vários eixos, podem ser necessárias para peças das indústrias automotiva, de defesa, aeroespacial ou médica. Centros de torneamento de 2 a 8 eixos e centros de usinagem de 3 a 5 eixos são dois exemplos desses dispositivos.

São permitidos projetos de um, dois ou mesmo multifusos. Considerar horizontal ou tornos CNC verticais com 2 a 5 eixos ou fresadoras de 3 a 5 eixos para trabalhos desde simples até altamente complicados ou para fabricação em lote.

● Máquinas de 3 eixos são adequados para peças simples como prismas, bolsas e superfícies planas.

● Máquinas de 4 eixos são eficientes para peças com características cilíndricas ou angulares.

● Máquinas de 5 eixos fornecem maior flexibilidade para peças complexas com geometrias complexas e superfícies não perpendiculares.

Tempo e custo de produção: As máquinas de 3 eixos costumam ser mais rápidas e baratas para peças mais simples. No entanto, para peças complexas, a usinagem de quatro ou 5 eixos pode ser mais rápida em geral, eliminando a necessidade de múltiplas configurações.

A usinagem CNC é amplamente utilizada para fabricar peças industriais devido a diversos benefícios. Abaixo estão algumas vantagens do sistema sobre outros métodos atraentes.

Por vários motivos, os especialistas devem dominar o funcionamento das máquinas CNC. Você pode reduzir os prazos de entrega, melhorar a produção e simplificar os métodos obtendo insights. O controle do projeto pode resultar em economia de custos através de um melhor uso dos recursos e da utilização da máquina. A experiência em atividades CNC pode lhe dar uma vantagem no mercado, atendendo às demandas dos clientes.

Além disso, os especialistas podem melhorar a produção e o crescimento empresarial fazendo escolhas acertadas. Inclui treinamento de pessoal, rendimento de processo e empreendimentos de capital. Assim, esses trabalhadores podem ficar à frente da curva, acompanhando os avanços do CNC e usando novos recursos para estimular a criatividade.

A usinagem CNC oferece alguns recursos para uma precisão intensa. Depois que a máquina é iniciada e o software é iniciado, ele funciona livremente sem ajuda humana, diminuindo a taxa de erros. Múltiplas atividades podem ser realizadas, acelerando o processo e facilitando o atendimento de volumes significativos de demanda. A precisão não é prejudicada de forma alguma durante este processo.

Além disso, a usinagem CNC tornou possível a modelagem 3D de peças para uso posterior. Apesar do volume, a precisão necessária é alcançada. Dentro do prazo estipulado, todas as peças de um lote são confeccionadas com a mesma qualidade. Assim, há pouco desperdício de material, diminuindo os custos do produto.

Como as fresadoras CNC dependem de códigos para simular peças, o erro humano é eliminado. Porém, o operador de uma máquina CNC ainda tem algum controle sobre o processo de produção. O operador afeta criticamente a precisão de um projeto de fresamento CNC. Ele é responsável pela calibração da ferramenta de corte e pela configuração do trabalho.

Ainda assim, eles também devem ser capazes de detectar quando suas ferramentas não conseguem produzir o melhor resultado. No geral, há uma chance muito menor de erro humano. Produzir peças complicadas com tolerâncias tão pequenas quanto 0,004 mm é simples. É fundamental lembrar que nem todas as máquinas CNC são iguais e produzem peças com alto grau de precisão.

A produção pode começar assim que o trabalhador tiver configurado a máquina com os critérios de projeto exigidos. A criação de peças é relativamente rápida quando a máquina CNC está em produção. As máquinas CNC modernas são muito escaláveis e podem produzir peças vastas.

Sua capacidade de criar grandes quantidades de um único item ou grandes lotes os diferencia dos processos manuais e das ferramentas habituais. A quantidade de peças que as máquinas CNC podem produzir é ilimitada. Assim, permite que as empresas utilizem melhor os seus activos e ajudas financeiras.

Uma máquina CNC pode ter um custo inicial elevado, mas despesas contínuas reduzidas. A usinagem CNC é econômica devido à sua alta taxa de produção e baixo preço de produção. Outra forma de economizar custos é exigir menos treinamento. Além disso, os operadores podem aprender virtualmente como operar máquinas CNC, aumentando o apelo da usinagem CNC.

Da mesma forma, a usinagem CNC reduz o número de trabalhadores necessários para concluir as operações. Um único operador competente pode operar muitas máquinas CNC e carregá-las com os projetos necessários. Assim, você pode obter vantagem repassando a economia nos custos de mão de obra aos seus clientes.

Uma máquina CNC requer um operador para inserir o código e realizar a manutenção da máquina. Todo o resto é automatizado. Os trabalhadores que não precisam estar próximos das ferramentas de corte podem aumentar a segurança no local de trabalho.

Desde o advento das ferramentas CNC, o processamento tem visto uma diminuição nos incidentes envolvendo saúde e segurança no trabalho. Uma máquina CNC pode ser fácil para um usuário com treinamento e experiência. Pode ser mais desafiador do que uma furadeira sem fio, mas um novo trabalhador ainda pode manusear uma máquina CNC complexa.

As indústrias dependem fortemente de máquinas CNC. Mantê-los é essencial para garantir resultados produtivos e reduzir o tempo de inatividade. A longevidade da máquina pode ser facilmente estendida limpando-a e lubrificando-a rotineiramente. Detritos e lubrificação deficiente podem causar desgaste da ferramenta e degradar a qualidade das peças.

Portanto, criar um plano de supervisão regular que inclua verificações de alinhamento e reparo de peças desgastadas leva à longevidade. A manutenção precisa do sistema de dados com planejamento eficiente e alocação de recursos também é crítica. Sistemas bem definidos e formas simples de relatar problemas permitem reações imediatas aos problemas.

Além disso, manter um estoque de peças de reposição reduz o tempo de inatividade. Oferece acesso rápido a itens necessários e difíceis de encontrar. Essas ações atuam em conjunto para manter as máquinas CNC em operação de ponta, possibilitando processos produtivos e contínuos.