Raspar é uma habilidade mais difícil do que esculpir em madeira. É o ponto de partida para que máquinas-ferramentas de precisão tenham precisão básica. A raspagem elimina nossa dependência de outras máquinas-ferramentas e também pode eliminar desvios causados pela força de fixação e energia térmica.

A pista de raspagem tem menor probabilidade de desgaste, graças ao excelente efeito de lubrificação. Os técnicos de raspagem precisam conhecer muitas técnicas, mas só a experiência pode lhes dar a sensação de conseguir aquele nivelamento preciso.

Quando você passa por um fabricante de máquinas-ferramenta e vê técnicos fazendo raspagem manualmente, você não consegue deixar de se perguntar:

"Eles podem realmente melhorar as atuais superfícies processadas por máquinas por meio da raspagem? (As pessoas podem ser melhores que as máquinas?)"

Se você está se referindo apenas à sua aparência, então nossa resposta é “não”, não vamos deixá-lo mais bonito, mas por que ainda raspamos? Claro que existem razões, uma das quais é o factor humano: o objectivo das máquinas-ferramentas é fabricar outras máquinas-ferramentas, mas nunca poderá replicar um produto que seja mais preciso do que o original. Portanto, se quisermos fazer uma máquina mais precisa que a original, devemos ter um novo ponto de partida, ou seja, devemos começar pelos esforços humanos; neste caso, os esforços humanos referem-se à raspagem manual.

A raspagem não é uma operação “à mão livre” ou “arbitrária”. Na verdade, é um método de replicação que reproduz quase perfeitamente o corpo-mãe, que é um plano padrão e também feito à mão.

Embora raspar seja um trabalho árduo, é uma habilidade (tecnologia de nível artístico); talvez seja mais difícil treinar um mestre em raspagem do que treinar um entalhador. Não existem muitos livros no mercado que explorem esse tema, especialmente poucos materiais que discutem “por que a raspagem é necessária”. Talvez seja por isso que a raspagem é considerada uma arte.

Se um fabricante decidir usar uma esmerilhadeira para moer em vez de raspar, os trilhos-guia de sua esmerilhadeira "máquina mãe" deverão ser mais precisos do que os da nova esmerilhadeira.

Então, de onde veio a precisão da primeira máquina?

Deve vir de uma máquina mais precisa, ou deve contar com outro método que possa produzir uma superfície verdadeiramente plana, ou pode ser copiado de uma superfície plana que já foi bem feita.

Podemos usar três tipos de desenhos. O método dos círculos é usado para ilustrar o processo de criação de superfícies (embora os círculos sejam linhas e não superfícies, eles podem ser usados para ilustrar o conceito). Um artesão pode desenhar um círculo perfeito com um compasso comum; se ele traçar com um lápis um furo circular em um molde de plástico, ele replicará todas as imprecisões do furo circular; se ele desenhar o círculo à mão livre, a precisão do círculo será determinada por suas habilidades limitadas. Em teoria, uma superfície perfeitamente plana pode ser produzida alternando o atrito (polimento) entre três superfícies. Para simplificar, vamos usar três pedras, cada uma com uma superfície bastante plana. Se você esfregar os três planos alternadamente em uma ordem aleatória, você irá lixar os três planos cada vez mais achatados. Se você usar apenas duas pedras para esfregar, você obterá um par côncavo e convexo. Na prática, além de usar lapidação, também é seguida uma ordem clara de emparelhamento. Os mestres de lapidação geralmente usam esta regra para fazer os gabaritos padrão (calibres retos ou placas planas) que irão usar.

Ao usar, o mestre de lapidação primeiro aplicará o revelador de cor no gabarito padrão e, em seguida, deslizará-o na superfície da peça de trabalho para revelar as áreas que precisam ser raspadas. Ele continua repetindo essa ação, e a superfície da peça ficará cada vez mais próxima do gabarito padrão e, finalmente, ele poderá replicar perfeitamente o trabalho que é igual ao gabarito padrão.

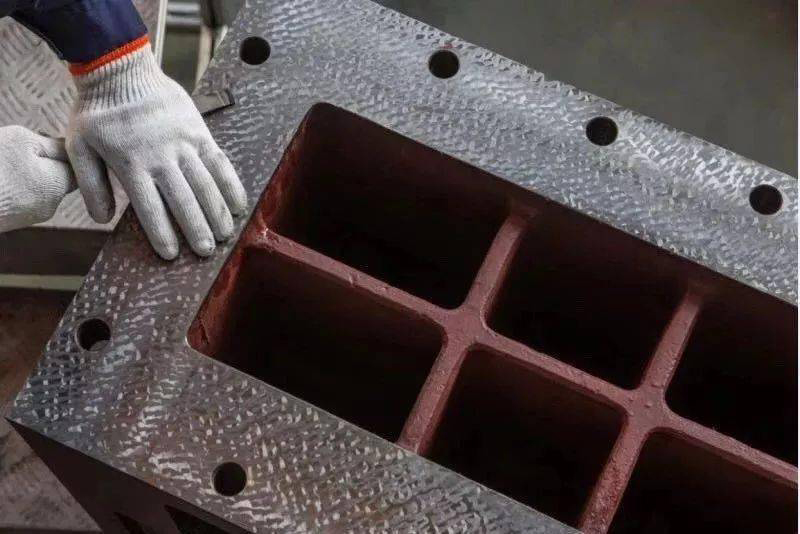

As peças fundidas que precisam ser lapidadas são geralmente fresadas alguns milésimos a mais do que o tamanho final, depois enviadas para tratamento térmico para liberar a pressão residual e, em seguida, enviadas de volta para limpeza da superfície antes da lapidação. Esmerilhamento. Embora a raspagem demore muito tempo e tenha altos custos de mão de obra, ela pode substituir processos que exigem altos custos de equipamentos. Caso não queira utilizar operações de raspagem como substitutas, a peça deve ser acabada com uma máquina de altíssima precisão e cara para o acabamento final.

Além dos equipamentos de alto custo envolvidos no acabamento da etapa final, há outro fator a ser considerado. Ao usinar peças, especialmente peças fundidas grandes, muitas vezes são necessárias algumas ações de fixação por gravidade. Quando a usinagem atinge uma precisão de alguns milésimos, essa força de fixação muitas vezes faz com que a peça torça, o que põe em risco a precisão da peça após a liberação da força de fixação; o calor gerado durante a usinagem também pode causar torção da peça.

Esta é uma das muitas vantagens da raspagem. A raspagem não tem força de fixação e o calor que gera é quase zero. O ferro fundido é apoiado em três pontos para garantir que não se deforme devido ao seu próprio peso.

Quando a pista de raspagem da máquina-ferramenta está desgastada, ela também pode ser corrigida por meio de nova raspagem, o que é uma grande vantagem em relação ao descarte da máquina ou ao envio à fábrica para desmontagem e reprocessamento.

Quando uma esteira de máquina-ferramenta precisa ser reescavada, esse trabalho pode ser realizado pelo pessoal de manutenção da fábrica, mas também podemos encontrar alguém para fazer o trabalho de reescavadeira localmente.

Em alguns casos, a escavação manual e elétrica pode ser usada para obter a precisão geométrica final necessária. Se um conjunto de trilhos de mesa e sela foi escavado e a precisão foi alcançada, mas a mesa está fora de paralelismo com o fuso (o que exige muito esforço para corrigir), você pode imaginar o nível de habilidade necessário remover a quantidade correta de metal na posição correta sem perder a planicidade e corrigindo adequadamente o desalinhamento com apenas uma pá?

Este certamente não é o propósito original do spading, nem deve ser usado como um método para corrigir grandes desalinhamentos, mas um mestre habilidoso no spading pode concluir esse tipo de correção em um tempo surpreendentemente curto. Embora este método exija tecnologia especializada, é mais econômico do que usinar um grande número de peças com muita precisão ou fazer alguns projetos confiáveis ou ajustáveis para evitar desalinhamentos.

A experiência prática provou que trilhos raspados podem reduzir o atrito através de uma lubrificação de melhor qualidade, mas não há consenso sobre o motivo. A opinião mais comum é que os pontos baixos raspados (ou mais especificamente, os poços cortados, as bolsas extras de óleo para lubrificação) fornecem muitos pequenos bolsões de armazenamento de óleo, que são raspados pelos muitos pequenos pontos altos ao seu redor.

Outra afirmação lógica é que nos permite manter continuamente uma camada de película de óleo para que as partes móveis flutuem sobre a película de óleo, que é o objetivo de toda lubrificação. A principal razão pela qual isto acontece é que estas bolsas irregulares de óleo criam muitos espaços para a permanência do óleo, dificultando a sua fuga. A situação ideal para a lubrificação é manter uma camada de película de óleo entre duas superfícies perfeitamente lisas, mas então você terá que lidar com o problema de evitar que o óleo escorra ou ele precisará ser reabastecido o mais rápido possível. (Haja raspagem ou não, a superfície do trilho geralmente é feita de ranhuras de óleo para ajudar a distribuir o óleo).

Esta afirmação faz as pessoas questionarem o efeito da área de contato. A raspagem reduz a área de contato, mas formará uma distribuição uniforme, e a distribuição é a chave. Quanto mais planas forem as duas superfícies correspondentes, mais uniformemente será distribuída a superfície de contato. Mas existe um princípio na mecânica de que “o atrito é independente da área”, o que significa que quer a área de contato seja de 10 ou 100 polegadas quadradas, a mesma força é necessária para mover a mesa de trabalho. (O atrito é outra questão. Quanto menor a área sob a mesma carga, mais rápido ela se desgastará.)

O que quero ressaltar é que estamos buscando uma melhor lubrificação, e não mais ou menos área de contato. Se o efeito de lubrificação for perfeito, a superfície da pista nunca se desgastará. Se uma mesa de trabalho tiver dificuldade de se mover devido ao desgaste, isso pode estar relacionado à lubrificação e não à área de contato.

Antes de encontrar os pontos altos que devem ser raspados, primeiro aplique o revelador de cor ao gabarito padrão (uma placa plana ou um gabarito de bitola reta para raspar trilhos tipo V) e, em seguida, esfregue o gabarito padrão com o revelador de cor na superfície da pista para será raspado e o revelador de cor será transferido para os pontos altos da superfície da pista. Em seguida, use uma ferramenta de raspagem especial para raspar os pontos altos coloridos. Esta ação deve ser repetida até que a superfície da pista mostre uma transferência uniforme e consistente.

Um raspador deve conhecer uma variedade de técnicas. Vou falar sobre dois deles aqui.

Primeiro, antes de fazer a coloração, geralmente usamos uma lima romba para esfregar suavemente a superfície da peça de trabalho para remover as rebarbas.

Segundo, limpe a superfície com um pincel ou com a mão, nunca com um pano. Se você usar um pano para limpar, o linho fino deixado pelo pano causará marcas enganosas na próxima vez que você fizer a coloração de ponto alto.

O raspador verificará seu trabalho comparando o acessório padrão com a superfície da pista. O inspetor só precisa avisar ao raspador quando parar de trabalhar, e não há necessidade de se preocupar com o processo de raspagem. (O raspador pode ser responsável pela qualidade do seu trabalho)

No passado, tínhamos um conjunto de padrões sobre quantos pontos altos deveriam existir por polegada quadrada e qual porcentagem da área total deveria estar em contato; mas descobrimos que verificar a área de contato é quase impossível, e agora cabe ao raspador decidir o número de pontos por polegada quadrada. Resumindo, o raspador geralmente se esforça para atingir o padrão de 20 a 30 pontos por polegada quadrada.

No processo de raspagem atual, algumas operações de nivelamento utilizam raspadores elétricos, que também são uma espécie de raspagem manual, mas podem eliminar alguns trabalhos extenuantes, tornando a operação de raspagem menos cansativa. Quando você faz os trabalhos de montagem mais delicados, a sensação de raspagem manual ainda é insubstituível.